Química de procesos - Process chemistry

La química de procesos es el brazo de la química farmacéutica que se ocupa del desarrollo y la optimización de un esquema sintético y un procedimiento de planta piloto para fabricar compuestos para la fase de desarrollo de fármacos. La química de procesos se distingue de la química médica , que es el brazo de la química farmacéutica encargado de diseñar y sintetizar moléculas a pequeña escala en la fase inicial de descubrimiento de fármacos.

Los químicos medicinales se preocupan en gran medida por sintetizar una gran cantidad de compuestos lo más rápido posible a partir de componentes químicos fácilmente ajustables (generalmente para estudios de SAR ). En general, el repertorio de reacciones utilizadas en la química de descubrimiento es algo estrecho (por ejemplo, la aminación de Buchwald-Hartwig , el acoplamiento de Suzuki y la aminación reductora son reacciones comunes). En contraste, los químicos de procesos tienen la tarea de identificar un proceso químico que sea seguro, eficiente en costos y mano de obra, “verde” y reproducible, entre otras consideraciones. A menudo, al buscar la ruta sintética más corta y eficiente, los químicos de procesos deben idear soluciones sintéticas creativas que eliminen las costosas manipulaciones de grupos funcionales y los pasos de oxidación / reducción.

Este artículo se centra exclusivamente en los procesos químicos y de fabricación asociados con la producción de fármacos de moléculas pequeñas. Los productos médicos biológicos (más comúnmente llamados "biológicos") representan una proporción creciente de terapias aprobadas, pero los procesos de fabricación de estos productos están más allá del alcance de este artículo. Además, los muchos factores complejos asociados con la ingeniería de plantas químicas (por ejemplo, transferencia de calor y diseño de reactores) y la formulación de fármacos se tratarán brevemente.

Consideración en la química de procesos

La rentabilidad es de suma importancia en la química de procesos y, en consecuencia, es un foco en la consideración de rutas sintéticas de plantas piloto. La sustancia farmacéutica que se fabrica, antes de la formulación, se denomina comúnmente ingrediente farmacéutico activo (API) y se denominará como tal en el presente documento. El costo de producción de API se puede dividir en dos componentes: el "costo del material" y el "costo de conversión". El impacto ecológico y ambiental de un proceso sintético también debe evaluarse mediante una métrica adecuada (por ejemplo, EcoScale).

Una ruta química de proceso ideal obtendrá una buena puntuación en cada una de estas métricas, pero es de esperar que se produzcan compensaciones inevitables. La mayoría de las grandes divisiones de fabricación y química de procesos farmacéuticos han ideado esquemas cuantitativos ponderados para medir el atractivo general de una ruta sintética determinada sobre otra. Dado que el costo es un factor importante, el costo del material y el volumen-tiempo de producción suelen tener un gran peso.

Costo material

El costo del material de un proceso químico es la suma de los costos de todas las materias primas, productos intermedios, reactivos, solventes y catalizadores adquiridos de proveedores externos. Los costos de los materiales pueden influir en la selección de una ruta sintética sobre otra o en la decisión de subcontratar la producción de una sustancia intermedia.

Costo de conversión

El costo de conversión de un proceso químico es un factor de la eficiencia general de ese procedimiento, tanto en materiales como en tiempo, y su reproducibilidad. La eficiencia de un proceso químico se puede cuantificar por su economía atómica, rendimiento, volumen-tiempo de producción y factor ambiental (factor E), y su reproducibilidad puede evaluarse mediante el Nivel de servicio de calidad (QSL) y el Índice de excelencia del proceso (PEI). ) métricas.

Economía del átomo

La economía de átomos de una reacción se define como el número de átomos de los materiales de partida que se incorporan al producto final. La economía del átomo puede verse como un indicador de la "eficiencia" de una ruta sintética determinada.

Por ejemplo, la transposición de Claisen y la cicloadición de Diels-Alder son ejemplos de reacción que son 100 por ciento económicas en átomos. Por otro lado, una reacción de Wittig prototípica tiene una economía atómica especialmente pobre (solo el 20 por ciento en el ejemplo que se muestra).

Las rutas sintéticas del proceso deben diseñarse de manera que se maximice la economía de los átomos para todo el esquema sintético. En consecuencia, los reactivos "costosos" tales como los grupos protectores y los grupos salientes de alto peso molecular deben evitarse siempre que sea posible. Un valor de economía de átomos en el rango del 70 al 90 por ciento para una síntesis de API es ideal, pero puede ser poco práctico o imposible acceder a ciertos objetivos complejos dentro de este rango. Sin embargo, la economía del átomo es una buena métrica para comparar dos rutas a la misma molécula.

Producir

El rendimiento se define como la cantidad de producto obtenido en una reacción química; el rendimiento de importancia práctica en la química del proceso es el rendimiento aislado, es decir, el rendimiento del producto aislado después de todas las etapas de purificación. En una síntesis final de API, se esperan rendimientos aislados del 80 por ciento o más para cada paso sintético. La definición de un rendimiento aceptable depende enteramente de la importancia del producto y de las formas en que las tecnologías disponibles se unen para permitir su aplicación eficiente; los rendimientos que se acercan al 100% se denominan cuantitativos y los rendimientos superiores al 90% se entienden en general como excelentes.

Hay varias estrategias que se emplean en el diseño de una ruta de proceso para asegurar un rendimiento general adecuado del producto farmacéutico. El primero es el concepto de síntesis convergente . Suponiendo un rendimiento muy bueno a excelente en cada paso sintético, el rendimiento global de una reacción de varios pasos se puede maximizar combinando varios intermedios clave en una etapa tardía que se preparan independientemente entre sí.

Otra estrategia para maximizar el rendimiento aislado (así como la eficiencia del tiempo) es el concepto de síntesis telescópica (también llamada síntesis de un solo recipiente). Este enfoque describe el proceso de eliminar los pasos de tratamiento y purificación de una secuencia de reacción, generalmente simplemente agregando reactivos secuencialmente a un reactor. De esta forma, se pueden evitar pérdidas innecesarias de estos pasos.

Finalmente, para minimizar el costo total, las etapas sintéticas que involucran reactivos, solventes o catalizadores costosos deben diseñarse en la ruta del proceso en la etapa más tardía posible, para minimizar la cantidad de reactivo utilizado.

En una planta piloto o en un entorno de planta de fabricación, el rendimiento puede tener un efecto profundo en el costo del material de una síntesis de API, por lo que la planificación cuidadosa de una ruta sólida y el ajuste fino de las condiciones de reacción son de vital importancia. Después de seleccionar una ruta sintética, los químicos de proceso someterán cada paso a una optimización exhaustiva para maximizar el rendimiento general. Los bajos rendimientos son típicamente indicativos de la formación de productos secundarios no deseados, que pueden generar señales de alerta en el proceso regulatorio, así como también plantear desafíos para las operaciones de limpieza del reactor.

Salida volumen-tiempo

La salida volumen-tiempo (VTO) de un proceso químico representa el costo de ocupación de un reactor químico para un proceso particular o síntesis API. Por ejemplo, un VTO alto indica que un paso sintético particular es costoso en términos de "horas de reactor" utilizadas para una salida determinada. Matemáticamente, el VTO para un proceso en particular se calcula por el volumen total de todos los reactores (m 3 ) que están ocupados multiplicado por las horas por lote dividido por la producción de ese lote de API o intermedio (medido en kg).

El grupo de química de procesos de Boehringer Ingelheim, por ejemplo, apunta a un VTO de menos de 1 para cualquier paso sintético o proceso químico dado.

Además, el costo de conversión sin procesar de una síntesis API (en dólares por lote) se puede calcular a partir del VTO, dado el costo operativo y la capacidad utilizable de un reactor en particular. A menudo, para API de gran volumen, es económico construir una planta de producción dedicada en lugar de utilizar el espacio en plantas piloto generales o plantas de fabricación.

Factor ambiental (factor e ) e intensidad de masa del proceso (PMI)

Ambas medidas, que capturan el impacto ambiental de una reacción sintética, pretenden capturar el costo significativo y creciente de la eliminación de desechos en el proceso de fabricación. El factor E para un proceso API completo se calcula mediante la relación entre la masa total de desechos generados en el esquema sintético y la masa de producto aislado.

Una medida similar, la intensidad de la masa del proceso (PMI) calcula la relación entre la masa total de materiales y la masa del producto aislado.

Para ambas métricas, se cuentan todos los materiales utilizados en todos los pasos sintéticos, incluidos los disolventes, reactivos y catalizadores de reacción y tratamiento, incluso si los disolventes o catalizadores se reciclan en la práctica. Pueden surgir inconsistencias en los cálculos del factor E o PMI al elegir considerar el desperdicio asociado con la síntesis de intermedios subcontratados o reactivos comunes. Además, en este cálculo se ignora el impacto ambiental de los residuos generados; por lo tanto, se diseñó la métrica del cociente ambiental (EQ), que multiplica el factor E por un "cociente de hostilidad" asociado con varias corrientes de desechos. Un objetivo razonable para el factor E o PMI de un solo paso sintético es cualquier valor entre 10 y 40.

Nivel de servicio de calidad (QSL)

Las dos últimas consideraciones de "costo de conversión" implican la reproducibilidad de una reacción dada o ruta de síntesis de API. El nivel de servicio de calidad (QSL) es una medida de la reproducibilidad de la calidad del API intermedio o final aislado. Si bien los detalles del cálculo de este valor son ligeramente matizados y carecen de importancia para los fines de este artículo, en esencia, el cálculo implica la relación entre lotes de calidad satisfactoria y el número total de lotes. Un objetivo de QSL razonable es del 98 al 100 por ciento.

Índice de excelencia de procesos (PEI)

Al igual que la QSL, el índice de excelencia del proceso (PEI) es una medida de la reproducibilidad del proceso. Aquí, sin embargo, la robustez del procedimiento se evalúa en términos de rendimiento y tiempo de ciclo de varias operaciones. El rendimiento de PEI se define de la siguiente manera:

En la práctica, si un proceso es de alto rendimiento y tiene una distribución estrecha de resultados de rendimiento, entonces el PEI debería ser muy alto. Los procesos que no son fácilmente reproducibles pueden tener un rendimiento de nivel de aspiración más alto y un rendimiento promedio más bajo, lo que reduce el rendimiento de PEI.

De manera similar, un tiempo de ciclo de PEI se puede definir de la siguiente manera:

Para esta expresión, los términos se invierten para reflejar la conveniencia de tiempos de ciclo más cortos (en contraposición a rendimientos más altos). La reproducibilidad de los tiempos de ciclo para procesos críticos como reacción, centrifugación o secado puede ser crítica si estas operaciones limitan la velocidad en el entorno de la planta de fabricación. Por ejemplo, si un paso de aislamiento es particularmente difícil o lento, podría convertirse en el cuello de botella para una síntesis de API, en cuyo caso la reproducibilidad y optimización de esa operación se vuelven críticas.

Para un proceso de fabricación de API, todas las métricas de PEI (rendimiento y tiempos de ciclo) deben tener como objetivo un 98 a 100 por ciento.

EcoScale

En 2006, Van Aken, et al. desarrolló un marco cuantitativo para evaluar la seguridad y el impacto ecológico de un proceso químico, así como una ponderación menor de consideraciones prácticas y económicas. Otros han modificado este EcoScale agregando, restando y ajustando la ponderación de varias métricas. Entre otros factores, EcoScale tiene en cuenta la toxicidad, la inflamabilidad y la estabilidad explosiva de los reactivos utilizados, las condiciones de reacción no estándar o potencialmente peligrosas (por ejemplo, presión elevada o atmósfera inerte) y la temperatura de reacción. Algunos criterios de EcoScale son redundantes con los criterios considerados previamente (por ejemplo, factor E).

Estudios de casos sintéticos

Inhibidor de la proteasa del VHC de Boehringer Ingelheim (BI 201302)

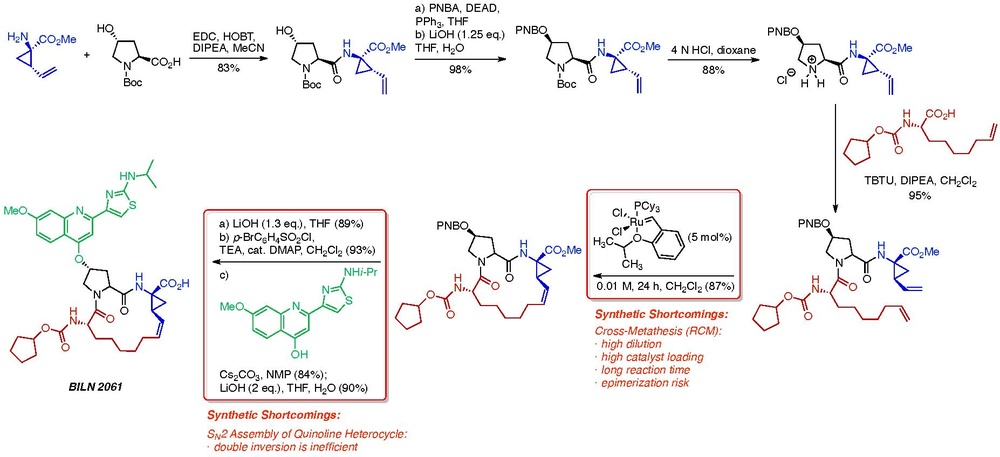

La macrociclización es un desafío recurrente para los químicos de procesos, y las grandes compañías farmacéuticas necesariamente han desarrollado estrategias creativas para superar estas limitaciones inherentes. Un estudio de caso interesante en esta área implica el desarrollo de nuevos inhibidores de la proteasa NS3 para tratar pacientes con hepatitis C por científicos de Boehringer Ingelheim . El equipo de química de procesos de BI se encargó de desarrollar una ruta más barata y eficiente para el inhibidor activo de NS3 BI 201302, un análogo cercano de BILN 2061. Se identificaron inmediatamente dos deficiencias importantes con la ruta de ampliación inicial a BILN 2061, que se muestra en el esquema a continuación. El paso de macrociclización planteó cuatro desafíos inherentes a la reacción de metátesis cruzada .

- Normalmente es necesaria una alta dilución para evitar la dimerización y oligomerización no deseadas del material de partida de dieno. Sin embargo, en el entorno de una planta piloto, un factor de dilución alto se traduce en un menor rendimiento, mayores costos de solventes y mayores costos de desperdicio.

- Se encontró que era necesaria una alta carga de catalizador para llevar a cabo la reacción de RCM . Debido a los altos costos de licencia del catalizador de rutenio que se usó ( catalizador Hoveyda de primera generación ), una carga de catalizador alta era financieramente prohibitiva. Se exploró el reciclaje del catalizador, pero resultó poco práctico.

- Fueron necesarios tiempos de reacción prolongados para completar la reacción, debido a la cinética lenta de la reacción utilizando el catalizador seleccionado. Se planteó la hipótesis de que esta limitación podría superarse utilizando un catalizador más activo. Sin embargo, mientras que los catalizadores Hoveyda y Grubbs de segunda generación fueron cinéticamente más activos que el catalizador de primera generación, las reacciones que usaron estos catalizadores formaron grandes cantidades de productos diméricos y oligoméricos.

- Un riesgo de epimerización en las condiciones de reacción de metátesis cruzada. El grupo de química de procesos de Boehringer Ingelheim realizó extensos estudios mecanicistas que muestran que la epimerización muy probablemente ocurre a través de un intermedio de rutenociclopenteno. Además, el catalizador de Hoveyda empleado en este esquema minimiza el riesgo de epimerización en comparación con el catalizador de Grubbs análogo.

Además, la secuencia final de doble S N 2 para instalar el heterociclo de quinolina se identificó como una ineficiencia secundaria en la ruta sintética.

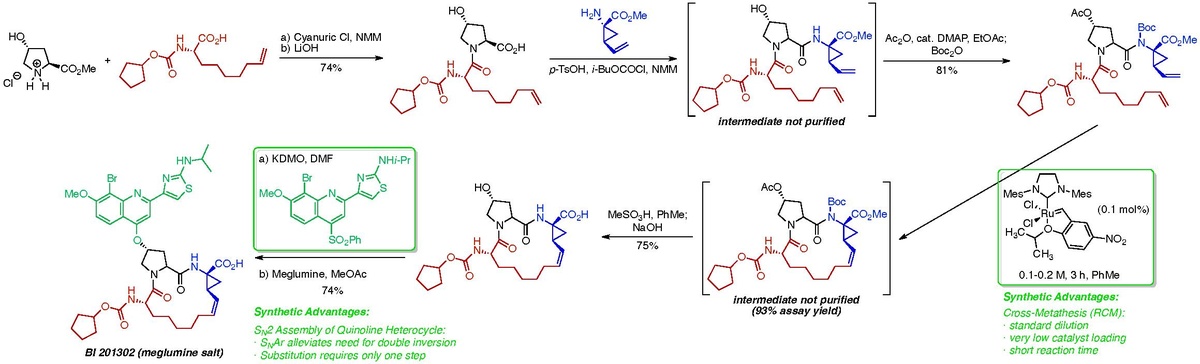

El análisis de la reacción de metátesis cruzada reveló que la conformación del precursor acíclico tuvo un impacto profundo en la formación de dímeros y oligómeros en la mezcla de reacción. Al instalar un grupo protector Boc en el nitrógeno de la amida C-4, los químicos de Boehringer Ingelheim pudieron cambiar el sitio de inicio del resto de vinilciclopropano al resto de ácido nonenoico, mejorando la velocidad de la reacción intramolecular y disminuyendo el riesgo de epimerización. Además, el catalizador empleado se cambió del costoso catalizador Hoveyda de primera generación al catalizador Grela más reactivo y menos costoso. Estas modificaciones permitieron a los químicos del proceso ejecutar la reacción a una dilución de reacción estándar de 0,1-0,2 M, dado que las velocidades de las reacciones de dimerización y oligomerización competidoras se redujeron drásticamente.

Además, el equipo de química de procesos concibió una estrategia S N Ar para instalar el heterociclo de quinolina, en lugar de la estrategia S N 2 que habían empleado para la síntesis de BILN 2061. Esta modificación evitó la necesidad de una inversión doble ineficiente al proceder a través de la retención de estereoquímica en la posición C-4 del resto hidroxiprolina.

Es interesante examinar este estudio de caso desde una perspectiva de VTO. Para la reacción de metátesis cruzada no optimizada usando el catalizador Grela en dieno 0,01 M, se determinó que el rendimiento de la reacción era del 82 por ciento después de una reacción y un tiempo de tratamiento de 48 horas. Un reactor de 6 metros cúbicos lleno al 80% de su capacidad proporcionó 35 kg del producto deseado. Para la reacción no optimizada:

Este valor de VTO se consideró prohibitivamente alto y habría sido necesaria una fuerte inversión en una planta dedicada incluso antes de lanzar las pruebas de Fase III con esta API, dada su gran demanda anual proyectada. Pero después del desarrollo y la optimización de la reacción, el equipo del proceso pudo mejorar el rendimiento de la reacción al 93 por ciento después de solo 1 hora (más 12 horas para el tiempo de preparación y limpieza del reactor) a una concentración de dieno de 0.2 M. Con estas modificaciones, un 6- El reactor de metros cúbicos lleno al 80% de su capacidad proporcionó 799 kg del producto deseado. Para esta reacción optimizada:

Por lo tanto, después de la optimización, este paso sintético se volvió menos costoso en términos de equipo y tiempo y más práctico de realizar en una instalación de fabricación estándar, eliminando la necesidad de una inversión costosa en una nueva planta dedicada.

Temas adicionales

Catálisis de metales de transición y organocatálisis

Biocatálisis e ingeniería enzimática

Recientemente, los grandes químicos de procesos farmacéuticos se han basado en gran medida en el desarrollo de reacciones enzimáticas para producir importantes bloques de construcción quirales para la síntesis de API. Se han adoptado y diseñado muchas clases variadas de enzimas naturales para procesos de aplicaciones de química farmacéutica. La más amplia gama de aplicaciones proviene de las cetoreductasas y transaminasas , pero existen ejemplos aislados de hidrolasas , aldolasas , enzimas oxidativas, esterasas y deshalogenasas , entre otras.

Uno de los usos más destacados de la biocatálisis en la química de procesos en la actualidad es la síntesis de Januvia® , un inhibidor de DPP-4 desarrollado por Merck para el tratamiento de la diabetes tipo II . La ruta sintética del proceso tradicional implicó una formación de enamina en etapa tardía seguida de hidrogenación asimétrica catalizada por rodio para producir la sitagliptina API . Este proceso adolecía de una serie de limitaciones, incluida la necesidad de ejecutar la reacción en un entorno de hidrógeno de alta presión, el alto costo de un catalizador de metal de transición, el difícil proceso de tratamiento con carbón para eliminar trazas de catalizador y la estereoselectividad insuficiente, requiriendo una etapa de recristalización posterior antes de la formación final de la sal.

El departamento de química de procesos de Merck contrató a Codexis , una empresa de biocatálisis de tamaño mediano, para desarrollar una aminación reductora biocatalítica a gran escala para el paso final de su síntesis de sitagliptina. Codexis diseñó una enzima transaminasa de la bacteria Arthrobacter a través de 11 rondas de evolución dirigida. La transaminasa diseñada contenía 27 mutaciones puntuales individuales y mostró una actividad cuatro órdenes de magnitud mayor que la enzima original. Además, la enzima fue diseñada para manejar altas concentraciones de sustrato (100 g / L) y para tolerar los solventes orgánicos, reactivos y subproductos de la reacción de transaminación. Esta ruta biocatalítica evitó con éxito las limitaciones de la ruta de hidrogenación quimiocatalizada: los requisitos para ejecutar la reacción a alta presión, eliminar el exceso de catalizador mediante tratamiento con carbón y recristalizar el producto debido a una enantioselectividad insuficiente se obviaron mediante el uso de un biocatalizador. Merck y Codexis recibieron el premio Presidential Green Chemistry Challenge en 2010 por el desarrollo de esta ruta biocatalítica hacia Januvia®.

Fabricación continua / de flujo

En los últimos años, se ha avanzado mucho en el desarrollo y optimización de reactores de flujo para síntesis química a pequeña escala (el Grupo Jamison del MIT y el Grupo Ley de la Universidad de Cambridge, entre otros, han sido pioneros en este campo). Sin embargo, la industria farmacéutica ha tardado en adoptar esta tecnología para operaciones sintéticas a gran escala. Sin embargo, para ciertas reacciones, el procesamiento continuo puede presentar distintas ventajas sobre el procesamiento por lotes en términos de seguridad, calidad y rendimiento.

Un estudio de caso de particular interés implica el desarrollo de un proceso completamente continuo por parte del grupo de química de procesos de Eli Lilly and Company para una hidrogenación asimétrica para acceder a un intermedio clave en la síntesis de LY500307, un potente agonista de ERβ que está entrando en ensayos clínicos para el tratamiento de pacientes con esquizofrenia , además de un régimen de medicamentos antipsicóticos estándar. En este paso sintético clave, se usa un catalizador de rodio quiral para la reducción enantioselectiva de una olefina tetrasustituida. Después de una optimización extensa, se encontró que para reducir la carga de catalizador a un nivel comercialmente práctico, la reacción requería una presión de hidrógeno de hasta 70 atm. El límite de presión de un reactor químico estándar es de aproximadamente 10 atm, aunque se pueden adquirir reactores discontinuos de alta presión a un costo de capital significativo para reacciones de hasta 100 atm. Especialmente para un API en las primeras etapas de desarrollo químico, tal inversión conlleva claramente un gran riesgo.

Una preocupación adicional fue que el producto de hidrogenación tiene un punto eutéctico desfavorable , por lo que fue imposible aislar el intermedio crudo en más del 94 por ciento de ee por proceso discontinuo. Debido a esta limitación, la ruta química del proceso hacia LY500307 implicaba necesariamente una etapa de cristalización controlada cinéticamente después de la hidrogenación para mejorar la enantiopuridad de este penúltimo intermedio a> 99 por ciento de ee.

El equipo de química de procesos de Eli Lilly desarrolló con éxito un proceso completamente continuo para este penúltimo intermedio, incluidos los módulos de reacción, procesamiento y cristalización controlada cinéticamente (las consideraciones de ingeniería implícitas en estos esfuerzos están más allá del alcance de este artículo). Una ventaja de los reactores de flujo es que se pueden utilizar tubos de alta presión para hidrogenación y otras reacciones hiperbáricas. Sin embargo, debido a que se elimina el espacio de cabeza de un reactor discontinuo, muchas de las preocupaciones de seguridad asociadas con el funcionamiento de reacciones a alta presión se obvian mediante el uso de un reactor de proceso continuo. Además, se diseñó un módulo de eliminación de producto mezclado de suspensión mixta (MSMPR) de dos etapas para la cristalización escalable, continua y controlada cinéticamente del producto, por lo que fue posible aislar en> 99 por ciento de ee, eliminando la necesidad de un lote adicional. paso de cristalización.

Este proceso continuo proporcionó 144 kg del intermedio clave con un rendimiento del 86 por ciento, comparable con un rendimiento aislado del 90 por ciento utilizando el proceso por lotes. Este reactor de flujo a escala piloto de 73 litros (que ocupa menos de 0,5 m 3 de espacio) logró el mismo rendimiento semanal que el procesamiento por lotes teórico en un reactor de 400 litros. Por lo tanto, el proceso de flujo continuo demuestra ventajas en seguridad, eficiencia (elimina la necesidad de cristalización por lotes) y rendimiento, en comparación con un proceso por lotes teórico.

Institutos de investigación académica en química de procesos

Instituto de Investigación y Desarrollo de Procesos , Universidad de Leeds

![Un ejemplo ilustrativo de síntesis convergente {\ displaystyle {\ begin {array} {| r | r | r |} \ hline & {\ text {Ejemplo ilustrativo}} & {\ text {Rendimiento general}} \\\ hline \ color {BrickRed} {\ text {Síntesis lineal}} & {\ ce {A -> [85 \%] B -> [85 \%] C -> [85 \%] Producto}} & \ color {BrickRed} {61,4 \%} \\ \ hline \ color {PineGreen} {\ text {Síntesis convergente}} & \ left. {\ begin {matrix} {\ ce {A -> [85 \%] B}} \\ {\ ce {D -> [ 85 \%] E}} \ end {matriz}} \ quad \ right \} {\ ce {-> Producto}} & \ color {PineGreen} {72.3 \%} \\\ hline \ end {array}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/6c5c7dc7065f27073d01f8a57db8d194f4baae1c)

![{\ displaystyle {\ text {VTO}} = {\ frac {{\ text {volumen nominal de todos los reactores}} [{\ ce {m}} ^ {3}] * {\ text {tiempo por lote}} [ {\ ce {h}}]} {{\ text {salida por paso}} [{\ ce {kg}}]}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/c8000cea021078e77a3d9451f1684f2e176fa832)