Proceso de Lay-Up - Lay-Up process

Un proceso Lay-Up es un proceso de moldeo para materiales compuestos , en el que el producto final se obtiene superponiendo un número específico de capas diferentes, generalmente hechas de fibras continuas poliméricas o cerámicas y una matriz líquida polimérica termoendurecible . Se puede dividir en Lay-up en seco y Lay-Up en húmedo, dependiendo de si las capas están preimpregnadas o no. Dry Lay-up es un proceso común en la industria aeroespacial, debido a la posibilidad de obtener formas complejas con buenas propiedades mecánicas, características requeridas en este campo. Por el contrario, como Wet Lay-Up no permite tejidos unidireccionales, que tienen mejores propiedades mecánicas, se adopta principalmente para todas las demás áreas, que en general tienen requisitos más bajos en términos de rendimiento.

Las principales etapas del proceso Lay-Up son el corte, la laminación y la polimerización. Aunque algunos de los pasos de producción pueden automatizarse, este proceso es principalmente manual (de ahí que a menudo se lo denomine proceso de laminado manual ), lo que genera laminados con altos costos de producción y bajas tasas de producción con respecto a otras técnicas. Por lo tanto, hoy en día, es principalmente adecuado para pequeñas series de producción de 10 a 1000 piezas.

Corte

Cortar telas es la primera etapa del proceso Lay-Up. Aunque las fibras, en general, tienen una alta resistencia a la tracción, la resistencia al cizallamiento suele ser bastante baja, por lo que son bastante fáciles de cortar. Este proceso puede ser manual, semiautomático o completamente automático.

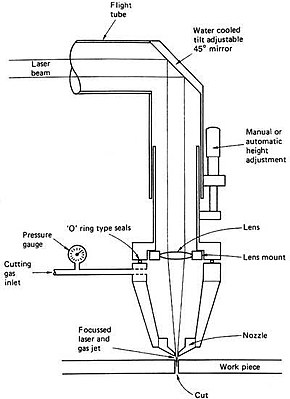

En cuanto a las herramientas de corte, las más habituales son las tijeras, cutters, cuchillos y sierras. Las alternativas más automatizadas son los sistemas de troquelado, que permiten alcanzar tasas de producción más altas y, al mismo tiempo, limitar los costos generales, ya que permiten cortar más capas de tela simultáneamente. Estos métodos requieren diferentes habilidades del operador y proporcionan diferentes precisiones de acabado, pero todos son procedimientos mecánicos y tienen una gran desventaja en común: el contacto físico entre la herramienta de corte y las fibras. Un proceso alternativo con menor fricción es el método de ultrasonidos, que consiste en cortar los tejidos con una cuchilla accionada por vibraciones mecánicas de alta frecuencia, producidas por una fuente interna integrada en el sistema. También existen técnicas de corte completamente sin contacto, como el corte por láser y el corte por chorro de agua , ambos generalmente integrados en máquinas CNC . El primero se obtiene mediante un haz de radiación convergente que vaporiza el material que se encuentra debajo y utiliza gas presurizado para eliminar las partículas volátiles y el material fundido. Este último se basa en un haz de líquido a alta presión que alcanza una velocidad de 2,5 veces la velocidad del sonido, creando una presión sobre el tejido superior a la resistencia a la compresión del material y provocando un corte neto. Ambos métodos comparten una desventaja común que debe tenerse en cuenta antes de elegir los métodos de corte: las vigas crean áreas de alta temperatura a lo largo de los ejes de corte, en las que las características físicas del material pueden modificarse significativamente.

Durante el proceso de corte, un parámetro fundamental a tener en cuenta es la disposición del nido , que es la disposición de las diferentes formas a cortar de la tela para reducir los desperdicios. Los patrones generalmente se crean digitalmente y, cuando es posible, se entregan a una máquina CNC o, de lo contrario, se replican a mano.

Laminación

La laminación de las telas es la segunda etapa del proceso Lay-Up. Es el procedimiento de superponer todas las capas en el orden correcto y con la orientación correcta. En el caso de Wet Lay-Up, en esta operación se incluye la preparación de la resina, ya que los tejidos no están impregnados. La laminación generalmente se realiza en una sala limpia para evitar inclusiones de partículas dentro de las capas, que interferirían con las características del producto final.

La herramienta más importante es el molde , que puede ser macho o hembra según la aplicación. Puede ser de diferentes materiales, dependiendo de la contracción y el coeficiente de expansión térmica del material compuesto, la rigidez requerida, el acabado superficial necesario, los ángulos de desmoldeo y el ángulo de flexión. Además, el molde debe ser estable a la temperatura de laminación, soportar la presión operativa, ser resistente al desgaste, ser compatible con las demás herramientas utilizadas, ser resistente a los disolventes de lavado y debe ser fácil de aplicar agentes desmoldeantes.

El primer paso de la laminación es aplicar un desmoldeante sobre el molde, fundamental para evitar la adherencia entre la resina y el propio molde. Si es necesario para el acabado de la superficie, se puede agregar una capa de peel-ply. Los peel-plies son películas de nailon que se utilizan para obtener una rugosidad específica de la superficie sobre la que se aplican, protegerlas durante el almacenamiento y atrapar partículas volátiles durante la polimerización. Luego, todas las capas de tejido se superponen siguiendo las instrucciones del libro de pliegues, que contiene una lista de todas las operaciones a realizar durante este proceso. Habitualmente, la compactación intermedia se realiza cada 4 o 5 capas, con el fin de dejar evacuar el aire y obtener un producto final con mejores características mecánicas.

Después de colocar todas las capas de tela en la posición correcta, se aplica otra capa de peel-ply en la parte superior, con el mismo propósito que la primera. Se agrega una secuencia de otras capas encima de él: la película de liberación, que separa el laminado de las otras capas pero aún permite que pase el exceso de resina; el purgador, cuya función principal es absorber el exceso de resina; una barrera, para separar el purgador del respiradero; el respiradero, para distribuir el vacío de manera homogénea por las superficies externas y evitar que los pliegues de la bolsa de vacío se transfieran a la superficie laminada; la bolsa de vacío, una película polimérica flexible, típicamente hecha de nailon, capaz de mantener el vacío creado con una bomba de vacío . Otros elementos importantes son las válvulas y el sellador utilizado para sellar herméticamente la bolsa de vacío.

Este proceso puede ser manual, semiautomático o completamente automático. Cuando se hace completamente a mano, la laminación es un proceso largo y difícil (debido a las estrictas tolerancias requeridas). Una alternativa es un proceso semiautomático, también llamado "asistido mecánicamente", que consiste en una máquina que maneja las capas, que luego son aplicadas en el molde por un operador. Es completamente automático si una máquina, como una máquina automática de colocación de cinta, también puede colocar las capas en la posición y orientación correctas. Estos métodos automáticos permiten alcanzar altos índices de producción.

Polimerización

La polimerización del laminado es la tercera y última etapa del proceso de Lay-Up. Esta fase es de suma importancia para obtener las características requeridas del producto final.

Polimerización en autoclave y horno industrial

Este proceso se puede realizar a temperatura ambiente con solo una bomba de vacío , para controlar el vacío, con la ayuda de un horno industrial conectado a una bomba de vacío, para controlar la temperatura y el vacío, o con un autoclave , para controlar la temperatura, el vacío y también hidrostático. presión .

La polimerización en autoclave es una técnica que permite obtener laminados con las mejores propiedades mecánicas, pero es la más cara y solo permite el uso de moldes abiertos. La ventaja se debe al hecho de que la presión ayuda a unir las capas compuestas y a expulsar inclusiones de aire y productos volátiles, aumentando la calidad del proceso. Cada combinación de tejido y resina tiene sus propios ciclos de polimerización óptimos, que dependen de la humectabilidad de las fibras y las propiedades de la resina, como la viscosidad y el punto de gelificación. Normalmente, los tres ciclos de temperatura, presión y vacío se estudian experimentalmente para obtener la mejor combinación de los tres parámetros. La polimerización en un horno industrial es similar pero sin control de presión. Es menos costoso y, por lo tanto, se utiliza para todos aquellos laminados que no necesitan tener las propiedades de rigidez y resistencia mecánica más altas. Además, como los hornos industriales son, en general, más grandes que los autoclaves, se utilizan para componentes con dimensiones no estándar.

Polimerización con moldeado a juego

La polimerización con moldeo de matriz combinada se utiliza para laminados planos o de geometría simple y puede incluir una bomba de vacío y una fuente de calor eléctrica o hidráulica . Se compone de una prensa con moldes macho y hembra que se cierran para formar un hueco con la forma del componente, cuyo ancho se regula para controlar el espesor de la pieza. La prensa no puede aplicar presión hidrostática como en un autoclave, sino solo vertical. El moldeo por matriz emparejada permite un grado muy alto de control dimensional, un buen acabado superficial en ambas superficies y tasas de producción razonables pero, por otro lado, puede permitir la desalineación de las fibras y es muy costoso.

Problemas

Como Meola et al. En termografía infrarroja en la evaluación de materiales compuestos aeroespaciales , "Pueden ocurrir varios tipos diferentes de defectos durante la fabricación de compuestos, los más comunes son desalineación de fibra / juego, fibras rotas, grietas de resina o grietas de capas transversales, huecos, porosidad, inclusiones de escoria, relación de volumen de fibra / resina no uniforme, regiones interlaminares desunidas, uniones por beso, curado incorrecto y daño mecánico alrededor de los orificios y / o cortes mecanizados ".

Además, deben considerarse tres problemas principales relacionados con el corte de materiales compuestos polimerizados. La primera es que las fibras de refuerzo son abrasivas, por lo que las herramientas de corte tradicionales no son adecuadas, ya que su vida sería muy corta y sus bordes romos dañarían los materiales. La segunda es que los materiales compuestos tienen baja conductividad térmica, lo que puede provocar acumulaciones de calor y deformaciones. La última es que los materiales compuestos tienden a deslaminarse cuando se cortan, por lo que es necesario considerar esto al elegir un método de corte.