Herrería japonesa - Japanese swordsmithing

La forja de espadas japonesa es el proceso de forja de cuchillas que requiere mucha mano de obra y que se desarrolla en Japón para forjar armas blancas de fabricación tradicional ( nihonto ) que incluyen katana , wakizashi , tantō , yari , naginata , nagamaki , tachi , nodachi , ōdachi , kodachi y ya (flecha) .

Las hojas de las espadas japonesas a menudo se forjaban con diferentes perfiles, diferentes espesores de hoja y diferentes cantidades de molienda . Wakizashi y tantō no eran simplemente katanas reducidas, sino que a menudo se forjaban sin una cresta ( hira-zukuri ) u otras formas similares que eran muy raras en la katana .

Métodos tradicionales

Producción de acero

El acero utilizado en la producción de espadas se conoce como tamahagane (玉 鋼: た ま は が ね) , o "acero joya" ( tama - bola o joya, hagane - acero). El tamahagane se produce a partir de arena de hierro , una fuente de mineral de hierro, y se utiliza principalmente para fabricar espadas samuráis , como la katana , y algunas herramientas.

El proceso de fundición utilizado es diferente al de la producción en masa moderna de acero. Se construye una vasija de arcilla de aproximadamente 1,1 m (3 pies 7 pulgadas) de alto, 3 m (10 pies) de largo y 1,1 m (3 pies 7 pulgadas) de ancho. Esto se conoce como tatara . Después de que la tina de arcilla se haya endurecido, se cuece hasta que se seque. Un fuego de carbón se inicia con carbón de pino suave . Luego, la fundición esperará a que el fuego alcance la temperatura correcta. En ese momento dirigirá la adición de arena de hierro conocida como satetsu . Esto se superpondrá con más carbón y más arena de hierro durante las próximas 72 horas. Se necesitan cuatro o cinco personas para trabajar constantemente en este proceso. Se tarda aproximadamente una semana en construir la tatara y completar la conversión del hierro en acero. Debido a que el carbón vegetal no puede exceder el punto de fusión del hierro, el acero no puede fundirse por completo, y esto permite crear y separar material con alto y bajo contenido de carbono una vez enfriado. Cuando se completa, la tatara se rompe para eliminar la flor de acero , conocida como kera . Al final del proceso, la tatara habrá consumido alrededor de 10 toneladas cortas (9,1 t) de satetsu y 12 toneladas cortas (11 t) de carbón vegetal, dejando alrededor de 2,5 toneladas cortas (2,3 t) de kera , de las cuales menos de una tonelada de se puede producir tamahagane . Por lo general, una sola kera puede valer cientos de miles de dólares, lo que la hace muchas veces más cara que los aceros modernos. Actualmente, el tamahagane solo se fabrica tres o cuatro veces al año por Nittoho e Hitachi Metals durante el invierno en un edificio de madera y solo se vende a maestros herreros.

Construcción

La forja de una hoja japonesa generalmente tomaba muchos días o semanas y se consideraba un arte sagrado, tradicionalmente acompañado por una gran variedad de rituales religiosos sintoístas . Como ocurre con muchos proyectos complejos, participaron varios artistas. Había un herrero para forjar la forma aproximada, a menudo un segundo herrero (aprendiz) para doblar el metal, un pulidor especializado e incluso un especialista en el borde. A menudo, también había especialistas en vainas, empuñaduras y guardamanos.

Forjar

La flor de acero, o kera , que se produce en la tatara contiene acero que varía mucho en contenido de carbono, desde el hierro forjado hasta el arrabio . Se eligen tres tipos de acero para la hoja; un acero de muy bajo carbono llamado hocho-tetsu se usa para el núcleo de la hoja ( shingane ). El acero con alto contenido de carbono ( tamahagane ) y el arrabio refundido ( hierro fundido o nabe-gane ) se combinan para formar la piel exterior de la hoja ( kawagane ). Solo alrededor de 1/3 de la kera produce acero adecuado para la producción de espadas.

La parte más conocida del proceso de fabricación es el plegado del acero, donde las espadas se fabrican calentando, martillando y doblando repetidamente el metal. El proceso de doblar el metal para mejorar la resistencia y eliminar las impurezas se atribuye con frecuencia a los herreros japoneses específicos en las leyendas. El plegado elimina las impurezas y ayuda a nivelar el contenido de carbono, mientras que las capas alternas combinan dureza con ductilidad para mejorar en gran medida la tenacidad.

En la fabricación de espadas tradicional japonesa, el hierro con bajo contenido de carbono se dobla varias veces solo para purificarlo. Esto produce el metal blando que se utilizará para el núcleo de la hoja. El acero con alto contenido de carbono y el hierro fundido con alto contenido de carbono se forjan luego en capas alternas. El hierro fundido se calienta, se enfría en agua y luego se rompe en trozos pequeños para ayudar a liberarlo de la escoria . Luego, el acero se forja en una sola placa, y las piezas de hierro fundido se apilan en la parte superior, y todo se suelda en una sola pieza, lo que se denomina proceso age-kitae . A continuación, el tocho se alarga, se corta, se dobla y se vuelve a soldar con forja. El acero se puede plegar transversalmente (de adelante hacia atrás) o longitudinalmente (de lado a lado). A menudo, se utilizan ambas direcciones de plegado para producir el patrón de fibra deseado. Este proceso, llamado shita-kitae , se repite de 8 a 16 veces. Después de 20 pliegues (2 20 o 1.048.576 capas individuales), hay demasiada difusión en el contenido de carbono. El acero se vuelve casi homogéneo a este respecto, y el acto de plegar ya no aporta ningún beneficio al acero. Dependiendo de la cantidad de carbono introducido, este proceso forma el acero muy duro para el borde ( hagane ) o el acero para muelles ligeramente menos endurecible ( kawagane ) que se usa a menudo para los lados y la parte posterior.

Durante los últimos pliegues, el acero puede forjarse en varias placas delgadas, apilarse y soldarse con forja en un ladrillo. La veta del acero se coloca cuidadosamente entre capas adyacentes, con la configuración dependiendo de la parte de la hoja para la que se utilizará el acero.

Entre cada calentamiento y plegado, el acero se recubre con una mezcla de arcilla, agua y ceniza de paja para protegerlo de la oxidación y carburación . Esta arcilla proporciona un ambiente altamente reductor . Alrededor de 1.650 ° F (900 ° C), el calor y el agua de la arcilla promueven la formación de una capa de wustita , que es un tipo de óxido de hierro que se forma en ausencia de oxígeno. En este entorno reductor, el silicio de la arcilla reacciona con la wustita para formar fayalita y, a unos 1200 ° C (2,190 ° F), la fayalita se vuelve líquida. Este líquido actúa como un fundente , atrayendo impurezas y extrae las impurezas a medida que se exprime entre las capas. Esto deja una superficie muy pura que, a su vez, ayuda a facilitar el proceso de soldadura por forja. A través de la pérdida de impurezas, escoria y hierro en forma de chispas durante el martilleo, al final de la forja, el acero puede reducirse a tan solo 1/10 de su peso inicial. Esta práctica se popularizó por el uso de metales altamente impuros, producto de la baja temperatura que se produce en el proceso de fundición. El plegado hizo varias cosas:

- Proporcionó capas alternas de diferente dureza . Durante el enfriamiento, las capas de alto contenido de carbono logran una mayor dureza que las capas de carbono medio. La dureza de los aceros con alto contenido de carbono se combina con la ductilidad de los aceros con bajo contenido de carbono para formar la propiedad de tenacidad .

- Eliminó cualquier vacío en el metal.

- Homogeneizó el metal dentro de las capas, esparciendo los elementos (como el carbono) de manera uniforme a lo largo de las capas individuales, aumentando la resistencia efectiva al disminuir el número de puntos débiles potenciales.

- Quemó muchas impurezas, ayudando a superar la mala calidad del acero en bruto.

- Creó hasta 65,000 capas, descarburizando continuamente la superficie y llevándola al interior de la hoja, lo que le da a las espadas su grano (para comparar, ver patrón de soldadura ).

Generalmente, las espadas fueron creadas con la veta de la hoja ( hada ) corriendo por la hoja como la veta de una tabla de madera. Los granos rectos se llamaban masame-hada , itame de grano similar a la madera , mokume de grano de madera y veta ondulada concéntrica (una característica poco común que se ve casi exclusivamente en la escuela Gassan) ayasugi-hada . La diferencia entre los primeros tres granos es la de cortar un árbol a lo largo del grano, en un ángulo y perpendicular a su dirección de crecimiento ( mokume-gane ) respectivamente, el ángulo que causa el patrón "estirado".

Montaje

Además de doblar el acero, las espadas japonesas de alta calidad también se componen de varias secciones distintas de diferentes tipos de acero. Esta técnica de fabricación utiliza diferentes tipos de acero en diferentes partes de la espada para acentuar las características deseadas en varias partes de la espada más allá del nivel que ofrece el tratamiento térmico diferencial .

La gran mayoría de katanas y wakizashi modernas son del tipo maru (a veces también llamado muku ) que es el más básico, con toda la espada compuesta de un solo acero. Sin embargo, con el uso de aceros modernos, esto no hace que la espada sea frágil, como en tiempos pasados. El tipo kobuse se fabrica con dos aceros, que se denominan hagane (acero de borde) y shingane (acero de núcleo). Los tipos Honsanmai y Shihozume agregan el tercer acero, llamado kawagane (acero de piel). Las diferentes formas en que se puede ensamblar una espada varían de un herrero a otro. A veces, el acero del borde se "saca" (se martilla en una barra), se dobla en forma de "U" y el núcleo de acero muy blando se inserta en la pieza más dura. Luego se forjan soldadas y martilladas en la forma básica de la espada. Al final del proceso, las dos piezas de acero se fusionan pero conservan sus diferencias de dureza. Los tipos de construcción más complejos generalmente solo se encuentran en armas antiguas, y la gran mayoría de las armas modernas se componen de una sola sección, o como máximo dos o tres secciones.

Otra forma es ensamblar las diferentes piezas en un bloque, forjarlo, soldarlo y luego extraer el acero en una espada para que el acero correcto termine en el lugar deseado. Este método se usa a menudo para los modelos complejos, que permiten parar sin temor a dañar el lado de la hoja. Para hacer tipos de honsanmai o shihozume , se agregan piezas de acero duro al exterior de la hoja de manera similar. Los tipos shihozume y soshu son bastante raros pero agregaron un soporte trasero.

Geometría (forma y forma)

Espadas de bronce, espadas de hierro primitivas, y las técnicas de fabricación de hierro fueron llevados a Japón desde China a través de Corea en el periodo Yayoi , y espadas de hierro comenzaron a ser fabricados en Japón en el periodo Kofun .La corriente principal de las espadas del periodo Kofun a la Nara El período fue la espada recta de un solo filo llamada chokutō , y las espadas del estilo original japonés y el estilo chino se mezclaron. La forma transversal de la espada japonesa era un hira-zukuri triangular isósceles , y gradualmente apareció una espada con una forma transversal llamada kiriha-zukuri , con solo el lado del filo de una hoja plana afilada en un ángulo agudo. Las espadas hasta este período se llaman jōkotō , y a menudo se llaman por separado de las espadas japonesas.

El predecesor de la espada japonesa se ha llamado Warabitetō ( ja: 蕨 手 刀) . A mediados del período Heian (794-1185), los samuráis mejoraron el Warabitetō para desarrollar Kenukigata-tachi ( ja: 毛 抜 形 太 刀) -primer espada japonesa-. Kenukigata-tachi , que se desarrolló en la primera mitad del siglo X, tiene una forma de sección transversal tridimensional de una hoja pentagonal o hexagonal alargada llamada shinogi-zukuri y una hoja de un solo filo suavemente curvada, que son características típicas de Espadas japonesas. Cuando se ve una espada shinogi-zukuri desde un lado, hay una línea de cresta en la parte más gruesa de la hoja llamada shinogi entre el lado del filo y la parte posterior. Este shinogi contribuye al aligeramiento y endurecimiento de la hoja y a una alta capacidad de corte. No hay una empuñadura de madera unida al kenukigata-tachi , y la espiga ( nakago ) que está integrada con la hoja se agarra y usa directamente. El término kenukigata se deriva del hecho de que la parte central de la espiga está ahuecada en forma de una herramienta para arrancar el cabello ( kenuki ).

En el tachi desarrollado después del kenukigata-tachi , se adoptó una estructura en la que la empuñadura se fija a la espiga ( nakago ) con un alfiler llamado mekugi . Como resultado , se completó una espada con tres elementos externos básicos de espadas japonesas, la forma transversal de shinogi-zukuri , una hoja de un solo filo suavemente curvada y la estructura de nakago .

En el período Muromachi , las batallas se libraban principalmente a pie, y las espadas equipadas con samuráis cambiaron del tachi a la katana ligera porque muchos campesinos movilizados iban armados con lanzas y mechas. En general, la katana tiene una forma transversal de shinogizukuri, similar al tachi , pero es más corta que el tachi y la curva de su hoja es suave.

Wakizashi y tantō son espadas más cortas que tachi y katana , y estas espadas a menudo se forjan en forma de sección transversal de hira-zukuri o kiriha-zukuri .

Tratamiento térmico

Tener un solo borde proporciona ciertas ventajas; uno es que el resto de la espada se puede usar para reforzar y sostener el filo. El estilo japonés de fabricación de espadas se aprovecha al máximo de esto. Cuando se completa la forja, el acero no se templa de la manera europea convencional (es decir, uniformemente en toda la hoja). La flexibilidad y la resistencia exactas del acero varían drásticamente con el tratamiento térmico . Si el acero se enfría rápidamente, se convierte en martensita , que es muy dura pero quebradiza. Más lento y se convierte en perlita , que se dobla con facilidad y no retiene los bordes. Para maximizar tanto el filo como la resistencia de la columna vertebral de la espada, se utiliza una técnica de tratamiento térmico diferencial. En este proceso específico, denominado endurecimiento diferencial o temple diferencial , la espada se pinta con capas de arcilla antes de calentarla, proporcionando una capa delgada o ninguna en el filo de la espada, lo que garantiza un enfriamiento rápido para maximizar el endurecimiento del filo. . Se aplica una capa más gruesa de arcilla al resto de la hoja, lo que provoca un enfriamiento más lento. Esto crea un acero más suave y resistente, lo que permite que la hoja absorba los golpes sin romperse. Este proceso a veces se denomina erróneamente templado diferencial, pero en realidad es una forma completamente diferente de tratamiento térmico.

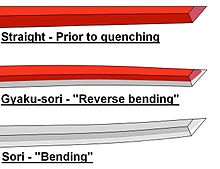

Para producir una diferencia en la dureza, el acero se enfría a diferentes velocidades controlando el espesor de la capa aislante. Al controlar cuidadosamente las velocidades de calentamiento y enfriamiento de diferentes partes de la hoja, los herreros japoneses pudieron producir una hoja que tenía un cuerpo más suave y un borde duro. Este proceso también tiene dos efectos secundarios que han llegado a caracterizar las espadas japonesas: 1.) Hace que la hoja se curve y 2.) Produce un límite visible entre el acero duro y el blando. Cuando se apaga, el borde no aislado se contrae, lo que hace que la espada se doble primero hacia el borde. Sin embargo, el borde no puede contraerse completamente antes de que se forme la martensita, porque el resto de la espada permanece caliente y en un estado expandido térmicamente. Debido al aislamiento, la columna de la espada permanece caliente y flexible durante varios segundos, pero luego se contrae mucho más que el borde, lo que hace que la espada se doble lejos del borde, lo que ayuda al herrero a establecer la curvatura de la hoja. Además, la dureza diferenciada y los métodos de pulido del acero pueden dar como resultado el hamon刃 紋 (frecuentemente traducido como "línea de templado" pero mejor traducido como "patrón de endurecimiento"). El hamon es el contorno visible de la yakiba (parte endurecida) y se utiliza como factor para juzgar tanto la calidad como la belleza de la hoja acabada. Los diversos patrones de hamon son el resultado de la forma en que se aplica la arcilla. También pueden actuar como un indicador del estilo de fabricación de espadas y, a veces, como una firma para el herrero individual. Las diferencias en la templabilidad de los aceros pueden mejorarse cerca del hamon, revelando capas o incluso diferentes partes de la hoja, como la intersección entre un borde de acero de borde y lados de acero de piel.

Cuando se enfría en agua, el carbono se elimina rápidamente de la superficie del acero, lo que reduce su templabilidad. Para asegurar la dureza adecuada del filo, ayudar a prevenir el agrietamiento y lograr la profundidad adecuada de la martensita, la espada se enfría antes de crear el bisel para el filo. Si el espesor del revestimiento en el borde se equilibra a la perfección con la temperatura del agua, se puede producir la dureza adecuada sin necesidad de templado . Sin embargo, en la mayoría de los casos, el borde terminará siendo demasiado duro, por lo que generalmente se requiere templar toda la hoja de manera uniforme durante un corto tiempo para reducir la dureza a un punto más adecuado. La dureza ideal suele estar entre HRc58–60 en la escala de dureza Rockwell . El revenido se realiza calentando toda la hoja de manera uniforme a alrededor de 400 ° F (204 ° C), lo que reduce la dureza de la martensita y la convierte en una forma de martensita templada . La perlita, por otro lado, no responde al templado y no cambia de dureza. Después de que la hoja es tratada térmicamente, el herrero usaba tradicionalmente una navaja para biselar el borde y darle a la espada una forma rugosa antes de enviar la hoja a un especialista para afilar y pulir. El pulidor, a su vez, determina la geometría final y la curvatura de la hoja y realiza los ajustes necesarios.

Metalurgia

El tamahagane , como materia prima, es un metal muy impuro. Formado en un proceso de floración, la floración del hierro esponjoso comienza como una mezcla no homogénea de hierro forjado, aceros y arrabio. El arrabio contiene más del 2% de carbono. El acero con alto contenido de carbono tiene aproximadamente del 1 al 1,5% de carbono, mientras que el hierro con bajo contenido de carbono contiene aproximadamente el 0,2%. El acero que tiene un contenido de carbono entre el acero alto y bajo en carbono se llama bu-kera , que a menudo se vuelve a fundir con el arrabio para hacer saga-hagane , que contiene aproximadamente un 0,7% de carbono. La mayor parte del acero de carbono intermedio, el hierro forjado y el acero refundido se venderá para fabricar otros artículos, como herramientas y cuchillos, y solo las mejores piezas de acero con alto contenido de carbono, hierro con bajo contenido de carbono y arrabio se utilizan para la forja de espadas.

Los diversos metales también están llenos de escoria, fósforo y otras impurezas. La separación de los diversos metales de la floración se realizaba tradicionalmente rompiéndola con pequeños martillos que se dejaban caer desde cierta altura y luego examinando las fracturas, en un proceso similar a la prueba de impacto Charpy moderna . La naturaleza de las fracturas es diferente para diferentes tipos de acero. El acero con alto contenido de carbono, en particular, contiene perlita, que produce un brillo perlado característico en los cristales.

Durante el proceso de plegado, la mayoría de las impurezas se eliminan del acero, refinando continuamente el acero mientras se forja. Al final de la forja, el acero producido se encontraba entre las aleaciones de acero más puras del mundo antiguo. El calentamiento continuo hace que el acero se descarburice , por lo que una buena cantidad de carbono se extrae del acero como dióxido de carbono o se redistribuye de manera más uniforme a través de la difusión , dejando una composición casi eutectoide (que contiene 0,77 a 0,8% de carbono). El acero del borde generalmente terminará con una composición que varía de eutectoide a ligeramente hipoeutectoide (que contiene un contenido de carbono debajo de la composición eutectoide), lo que proporciona suficiente templabilidad sin sacrificar la ductilidad. El acero revestido generalmente tiene un poco menos de carbono, a menudo en el rango de 0,5%. Sin embargo, el acero del núcleo sigue siendo casi puro hierro, y responde muy poco al tratamiento térmico. Cyril Stanley Smith , profesor de historia metalúrgica del Instituto de Tecnología de Massachusetts , realizó un análisis de cuatro espadas diferentes, cada una de un siglo diferente, determinando la composición de la superficie de las hojas:

| Composición de la hoja | ||||||

| Era | Carbono (borde) | Carbono (cuerpo) | Manganeso | Silicio | Fósforo | Cobre |

|---|---|---|---|---|---|---|

| 1940 | 1,02% | 1,02% | 0,37% | 0,18% | 0,015% | 0,21% |

| 1800 | 0,62% | 1,0% | 0,01% | 0,07% | 0,046% | 0,01% |

| 1700 | 0,69% | 0,43% | 0,005% | 0,02% | 0,075% | 0,01% |

| 1500 | 0,5% | 0,5% | 0,005% | 0,04% | 0,034% | 0,01% |

En 1993, Jerzy Piaskowski realizó un análisis de una katana del tipo kobuse cortando la espada por la mitad y tomando una sección transversal. El análisis reveló un contenido de carbono que oscilaba entre 0,6 y 0,8% de carbono en la superficie y 0,2% en el núcleo.

El acero incluso en las espadas antiguas puede provenir a veces de cualquier acero disponible en ese momento. Debido a su rareza en el mundo antiguo, el acero generalmente se reciclaba, por lo que las herramientas rotas, los clavos y los utensilios de cocina a menudo proporcionaban un suministro de acero. Incluso el acero saqueado de los enemigos en combate se valoraba por su uso en la forja de espadas.

Según Smith, las diferentes capas de acero se hacen visibles durante el pulido debido a una o ambas de dos razones: 1) las capas tienen una variación en el contenido de carbono, o 2) tienen una variación en el contenido de inclusiones de escoria. Cuando la variación proviene de las inclusiones de escoria por sí mismas, no habrá un efecto notable cerca del hamon , donde el yakiba se encuentra con el hira . Asimismo, no habrá una diferencia apreciable en la dureza local de las capas individuales. Una diferencia en las inclusiones de escoria generalmente aparece como capas que están algo picadas mientras que las capas adyacentes no lo están. En uno de los primeros estudios metalúrgicos, el profesor Kuni-ichi Tawara sugiere que es posible que se hayan agregado capas de alta escoria por razones prácticas y decorativas. Aunque la escoria tiene un efecto debilitador sobre el metal, es posible que se hayan agregado capas de escoria alta para difuminar la vibración y amortiguar el retroceso, lo que permite un uso más fácil sin una pérdida significativa de tenacidad.

Sin embargo, cuando los patrones se producen por una diferencia en el contenido de carbono, habrá indicaciones claras de esto cerca del hamon , porque el acero con mayor templabilidad se convertirá en martensita más allá del hamon mientras que las capas adyacentes se convertirán en perlita. Esto deja un patrón distintivo de nioi brillante , que aparecen como rayas o líneas brillantes que siguen las capas a una corta distancia del hamon y hacia el hira , lo que le da al hamon una apariencia tenue o brumosa. Lo más probable es que los patrones se revelen durante la operación de pulido utilizando un método similar al lapeado , sin llevar el acero a un pulido completo, aunque a veces también se pueden haber utilizado reacciones químicas con los compuestos de pulido para proporcionar un nivel de grabado. Las diferencias de dureza aparecen principalmente como una diferencia en los arañazos microscópicos que quedan en la superficie. El metal más duro produce arañazos menos profundos, por lo que difunde la luz reflejada, mientras que el metal más blando tiene arañazos más profundos y largos, que aparecen brillantes u oscuros según el ángulo de visión.

Metalografía

La metalurgia no surgió como ciencia hasta principios del siglo XX. Antes de esto, la metalografía era el método principal utilizado para estudiar metales. La metalografía es el estudio de los patrones en los metales, la naturaleza de las fracturas y las formaciones microscópicas de cristales. Sin embargo, ni la metalografía como ciencia ni la teoría cristalina de los metales surgieron hasta casi un siglo después de la invención del microscopio. Los antiguos herreros no tenían conocimientos de metalurgia ni entendían la relación entre el carbono y el hierro. Por lo general, todo se aprendía mediante un proceso de prueba y error, aprendizaje y, como la tecnología de fabricación de espadas era a menudo un secreto muy bien guardado, algo de espionaje. Antes del siglo XIV, se prestaba muy poca atención a los patrones de la hoja como cualidad estética. Sin embargo, los herreros japoneses a menudo se enorgullecían de su comprensión de la macroestructura interna de los metales.

En Japón, la tecnología de fabricación de acero se importó de China, probablemente a través de Corea. El acero al crisol utilizado en las espadas chinas, llamado chi-kang (acero combinado), era similar al patrón de soldadura , y los bordes del mismo a menudo se soldaban con forja a una parte posterior de hierro dulce, o jou thieh . Al intentar copiar el método chino, los antiguos herreros prestaron mucha atención a las diversas propiedades del acero y trabajaron para combinarlas para producir una macroestructura interna que proporcionaría una combinación similar de dureza y tenacidad. Como todo ensayo y error, cada herrero a menudo intentaba producir una estructura interna que fuera superior a las espadas de sus predecesores, o incluso a unas que fueran mejores que sus propios diseños anteriores. Los metales más duros proporcionaron resistencia, como "huesos" dentro del acero, mientras que el metal más blando proporcionó ductilidad, lo que permitió que las espadas se doblaran antes de romperse. En la antigüedad, los herreros japoneses a menudo mostraban estas inhomogeneidades en el acero, especialmente en accesorios como la protección o el pomo, creando superficies rugosas y naturales al dejar que el acero se oxidara o decapar con ácido, haciendo que la estructura interna formara parte de todo el estética del arma.

En épocas posteriores, este efecto a menudo se imitaba mezclando parcialmente varios metales como el cobre junto con el acero, formando patrones de mokume (ojo de madera), aunque esto no era adecuado para la hoja. Después del siglo XIV, se hicieron más avances en la mejora de las propiedades mecánicas y se comenzó a prestar más atención a los patrones de la hoja como cualidad estética. A menudo se empleaban técnicas de forjado intencionalmente decorativas, como martillar abolladuras en ciertos lugares o extraer el acero con fullers , que sirvieron para crear un patrón de mokume cuando la espada se limaba y pulía para darle forma, o al forjar intencionalmente en capas de alto contenido de escoria. . En el siglo XVII, a menudo se usaban métodos de endurecimiento decorativo para aumentar la belleza de la hoja, dando forma a la arcilla. Los jamones con árboles, flores, pastilleros u otras formas se hicieron comunes durante esta época. En el siglo XIX, los hamones decorativos a menudo se combinaban con técnicas de plegado decorativo para crear paisajes completos, a menudo representando islas o paisajes específicos, olas rompiendo en el océano y picos de montañas brumosas.

Decoración

Casi todas las hojas están decoradas, aunque no todas las hojas están decoradas en la parte visible de la hoja. Una vez que la hoja se enfría y se raspa el barro, la hoja tiene diseños y ranuras cortadas. Aquí se realiza una de las marcas más importantes de la espada: las marcas de la lima. Estos se cortan en la espiga ( nakago ), o la sección de la empuñadura de la hoja, durante el modelado, donde serán cubiertos por un tsuka o empuñadura más tarde. Se supone que la espiga nunca debe limpiarse: hacer esto puede reducir el valor de la espada a la mitad o más. El propósito es mostrar qué tan bien envejece el acero de la hoja. Se utilizan diferentes tipos de marcas de archivo, incluidas las horizontales, inclinadas y marcadas, conocidas como ichi-monji , ko-sujikai , sujikai, ō-sujikai , katte-agari , shinogi-kiri-sujikai , taka-no-ha y gyaku. -taka-no-ha . Una cuadrícula de marcas, de rastrillar la lima diagonalmente en ambos sentidos a través de la espiga, se llama higaki , mientras que las marcas de lima especializadas de "vestimenta completa" se llaman kesho-yasuri . Por último, si la hoja es muy vieja, es posible que se haya afeitado en lugar de limada. Esto se llama sensuki . Si bien son ornamentales, estas marcas de lima también sirven para proporcionar una superficie irregular que muerda bien la empuñadura que encaja sobre ella. Es este ajuste de presión en su mayor parte lo que mantiene la empuñadura en su lugar, mientras que el pasador mekugi sirve como método secundario y de seguridad.

Algunas otras marcas en la hoja son estéticas: firmas y dedicatorias escritas en kanji y grabados que representan dioses, dragones u otros seres aceptables, llamados horimono . Algunos son más prácticos. En realidad, el llamado "surco sanguíneo" o más lleno no permite que la sangre fluya más libremente de los cortes hechos con la espada, sino que reduce el peso de la espada manteniendo la integridad y la fuerza estructural. Las ranuras son anchas ( bo-hi ), gemelas estrechas ( futasuji-hi ), gemelas anchas y estrechas ( bo-hi ni tsure-hi ), cortas ( koshi-hi ), gemelas cortas ( gomabushi ), gemelas largas con puntas unidas ( shobu-hi ), gemelo largo con roturas irregulares ( kuichigai-hi ) y estilo alabarda ( naginata-hi ).

Pulido

Cuando se completa la hoja en bruto, el herrero entrega la hoja a un pulidor ( togishi ) cuyo trabajo es refinar la forma de una hoja y mejorar su valor estético. Todo el proceso lleva un tiempo considerable, en algunos casos fácilmente hasta varias semanas. Los primeros pulidores usaban tres tipos de piedra, mientras que un pulidor moderno generalmente usa siete. El alto nivel moderno de pulido normalmente no se realizaba antes de alrededor de 1600, ya que se ponía más énfasis en la función que en la forma. El proceso de pulido casi siempre lleva más tiempo que incluso la elaboración, y un buen pulido puede mejorar en gran medida la belleza de una hoja, mientras que uno malo puede arruinar la mejor de las hojas. Más importante aún, los pulidores sin experiencia pueden arruinar permanentemente una hoja al alterar gravemente su geometría o al desgastar demasiado acero, lo que efectivamente destruye el valor monetario, histórico, artístico y funcional de la espada.

Montajes

En japonés, la funda de una katana se conoce como saya , y la pieza del guardamanos, a menudo intrincadamente diseñada como una obra de arte individual, especialmente en los últimos años del período Edo , se llamaba tsuba . Otros aspectos de los soportes ( Koshirae ), tales como la menuki (hincha agarre decorativo), habaki (cuello de la cuchilla y de cuña vaina), Fuchi y Kashira (cuello mango y la tapa), kozuka (mango pequeño cuchillo de uso general), kogai (pincho decorativo -como implemento), laca saya y tsuka-ito (envoltura de mango profesional, también llamado emaki ), recibieron niveles similares de arte.

Una vez que la hoja está terminada, se pasa a un fabricante de montajes, o sayashi (literalmente "fabricante de vainas", pero se refiere a los que hacen los accesorios en general). Los montajes de espada varían en su naturaleza exacta dependiendo de la época, pero consisten en la misma idea general, con la variación en los componentes utilizados y en el estilo de envoltura. La parte obvia de la empuñadura consiste en una empuñadura de metal o madera llamada tsuka , que también se puede usar para referirse a toda la empuñadura. El protector de mano, o tsuba , de las espadas japonesas (a excepción de ciertos sables del siglo XX que emulan a las marinas occidentales) es pequeño y redondo, hecho de metal y, a menudo, muy ornamentado. (Ver koshirae . )

Hay un pomo en la base conocido como kashira , y a menudo hay una decoración debajo de las envolturas trenzadas llamada menuki . Una clavija de bambú llamada mekugi se desliza a través de la tsuka y a través de la espiga de la hoja, utilizando el agujero llamado mekugi-ana ("agujero de clavija") perforado en ella. Esto ancla la hoja de forma segura en la empuñadura. Para anclar la hoja de forma segura en la funda que pronto tendrá, la hoja adquiere un collar, o habaki , que se extiende una pulgada más allá del protector de mano y evita que la hoja traquetee.

Hay dos tipos de fundas, y ambas requieren un trabajo riguroso para su creación. Uno es el shirasaya , que generalmente está hecho de madera y se considera la funda de "descanso", que se utiliza como funda de almacenamiento. La otra vaina es la vaina más decorativa o digna de batalla que generalmente se llama jindachi-zukuri , si se suspende del obi (cinturón) con correas ( estilo tachi ), o una vaina buke-zukuri si se empuja a través del obi ( estilo katana). Otros tipos de montaje incluyen los tipos kyū-guntō , shin-guntō y kai-guntō para el ejército del siglo XX.

Herrería moderna

Las espadas tradicionales todavía se fabrican en Japón y ocasionalmente en otros lugares; se denominan "shinsakuto" o "shinken" (espada verdadera) y pueden ser muy caras. No se consideran reproducciones ya que están realizadas con técnicas tradicionales y con materiales tradicionales. Los herreros de espadas en Japón tienen licencia; La adquisición de esta licencia requiere un aprendizaje prolongado. Fuera de Japón hay un par de herreros que trabajan con técnicas tradicionales o en su mayoría tradicionales, y ocasionales cursos cortos que se imparten en herrería japonesa.

Hay disponible una gran cantidad de katanas y wakizashi de reproducción de baja calidad ; sus precios suelen oscilar entre $ 10 y aproximadamente $ 200. Estas hojas baratas tienen forma japonesa únicamente; por lo general, están fabricadas y afiladas a máquina y mínimamente endurecidas o tratadas térmicamente. El patrón de hamon (si lo hay) en la hoja se aplica raspando, grabando o marcando de otra manera la superficie, sin ninguna diferencia en la dureza o el temple del borde. El metal utilizado para fabricar hojas de baja calidad es en su mayoría acero inoxidable barato y, por lo general, es mucho más duro y quebradizo que la verdadera katana. Finalmente, las espadas japonesas de reproducción barata suelen tener diseños elegantes, ya que son solo para mostrar. Las katanas de reproducción de mejor calidad suelen oscilar entre $ 200 y aproximadamente $ 1000 (aunque algunas pueden superar fácilmente los dos mil para hojas de producción de calidad, dobladas y, a menudo, construidas de manera tradicional y con un pulido adecuado), y las reproducciones de alta calidad o hechas a medida pueden aumentar. a $ 15,000– $ 50,000. Estas cuchillas están hechas para usarse para cortar y generalmente se tratan térmicamente. Las reproducciones de alta calidad hechas de acero al carbono a menudo tendrán una dureza o temperamento diferencial similar a las espadas fabricadas tradicionalmente, y mostrarán un hamon; no mostrarán un hada (grano), ya que generalmente no están hechos de acero doblado.

Se utiliza una amplia gama de aceros en reproducciones, desde aceros al carbono como 1020, 1040, 1060, 1070, 1095 y 5160, aceros inoxidables como 400, 420, 440, hasta aceros especiales de alta gama como L6 y S7. . La mayoría de las reproducciones baratas están hechas de aceros inoxidables económicos como el 440A (a menudo denominado simplemente "440"). Con una dureza Rockwell normal de 56 y hasta 60, el acero inoxidable es mucho más duro que la parte posterior de una katana endurecida diferencialmente (HR50) y, por lo tanto, es mucho más propenso a romperse, especialmente cuando se usa para hacer hojas largas. El acero inoxidable también es mucho más suave en el borde (una katana tradicional suele tener más de HR60 en el borde). Además, las espadas baratas diseñadas para colgar en la pared o como adornos de bastidor de espadas a menudo también tienen una espiga de "cola de rata", que es un perno de metal delgado, generalmente roscado, soldado a la hoja en el área de la empuñadura. Estos son un punto débil importante y a menudo se rompen en la soldadura, lo que resulta en una espada peligrosa y poco confiable.

Algunos herreros modernos han fabricado espadas de reproducción de alta calidad utilizando el método tradicional, incluido un herrero japonés que comenzó a fabricar espadas en Tailandia utilizando métodos tradicionales, y varios fabricantes estadounidenses y chinos. Sin embargo, estas siempre serán diferentes de las espadas japonesas fabricadas en Japón, ya que es ilegal exportar el acero de joya tamahagane como tal sin que se haya convertido primero en productos de valor agregado. Sin embargo, algunos fabricantes han hecho disponibles espadas de templado diferencial plegadas en el método tradicional por relativamente poco dinero (a menudo de uno a tres mil dólares), y espadas de acero no plegado de templado diferencial por varios cientos. Algunos practicantes de artes marciales prefieren espadas modernas, ya sean de este tipo o fabricadas en Japón por artesanos japoneses, porque muchos de ellos se adaptan a las demostraciones de artes marciales diseñando espadas "extra ligeras" que se pueden maniobrar relativamente más rápido durante períodos de tiempo más largos, o espadas. Diseñado específicamente para funcionar bien en objetivos de práctica de corte, con hojas más delgadas y bordes de tierra planos o huecos parecidos a una navaja.

Herreros notables

- Amakuni legendario herrero de espadas que supuestamente creó la primera espada larga de un solo filo con curvatura a lo largo del borde en la provincia de Yamato alrededor del año 700 d.C.

- Akitsugu Amata (1927-2013)

- Hikoshiro Sadamune (1298-1349)

- Kanenobu (siglo XVII)

- Kenzō Kotani (1909-2003)

- Masamune (c. 1264-1343)

- Muramasa (siglo XVI)

- Nagasone Kotetsu (c. 1597 - 1678)

- Okubo Kazuhira (1943-2003)

- Shintōgo Kunimitsu (siglo XIII)

- Masamine Sumitani (1921-1998)

Ver también

- Acero maraging para cuchillas de esgrima : muy resistente a la rotura, muy bueno para armas puntiagudas, no bueno para filos