Historia del aluminio - History of aluminium

El metal de aluminio (o aluminio) es muy raro en forma nativa , y el proceso para refinarlo a partir de minerales es complejo, por lo que durante la mayor parte de la historia de la humanidad se desconocía. Sin embargo, el compuesto de alumbre se conoce desde el siglo V a. C. y los antiguos lo usaban ampliamente para teñir. Durante la Edad Media , su uso para teñir lo convirtió en una mercancía del comercio internacional. Los científicos del Renacimiento creían que el alumbre era una sal de una tierra nueva ; durante la Era de la Ilustración , se estableció que esta tierra, la alúmina , era un óxido de un nuevo metal. El descubrimiento de este metal fue anunciado en 1825 por el físico danés Hans Christian Ørsted , cuyo trabajo fue ampliado por el químico alemán Friedrich Wöhler .

El aluminio era difícil de refinar y, por lo tanto, poco común en el uso real. Poco después de su descubrimiento, el precio del aluminio superó al del oro. Solo se redujo después del inicio de la primera producción industrial por el químico francés Henri Étienne Sainte-Claire Deville en 1856. En 1878, James Fern Webster producía 100 libras de aluminio puro cada semana en su fábrica Solihull Lodge en Warwickshire. Usó un proceso químico. En 1884, estableció un título comercial, Webster's Patent Aluminium Crown Metal Company Ltd. El aluminio se volvió mucho más disponible para el público con el proceso Hall-Héroult desarrollado de forma independiente por el ingeniero francés Paul Héroult y el ingeniero estadounidense Charles Martin Hall en 1886, y la empresa Bayer proceso desarrollado por el químico austriaco Carl Joseph Bayer en 1889. Estos procesos se han utilizado para la producción de aluminio hasta la actualidad.

La introducción de estos métodos para la producción en masa de aluminio llevó a un uso extensivo del metal ligero y resistente a la corrosión en la industria y la vida cotidiana. El aluminio comenzó a usarse en ingeniería y construcción. En guerras mundiales I y II , el aluminio era un importante recurso estratégico para la aviación . La producción mundial del metal creció de 6.800 toneladas métricas en 1900 a 2.810.000 toneladas métricas en 1954, cuando el aluminio se convirtió en el metal no ferroso más producido , superando al cobre .

En la segunda mitad del siglo XX, el aluminio ganó en uso en el transporte y embalaje. La producción de aluminio se convirtió en un motivo de preocupación por su efecto sobre el medio ambiente, y el reciclaje de aluminio ganó terreno. El metal se convirtió en una mercancía de intercambio en la década de 1970. La producción comenzó a desplazarse de los países desarrollados a los países en desarrollo ; en 2010, China había acumulado una participación especialmente importante tanto en la producción como en el consumo de aluminio. La producción mundial continuó aumentando, alcanzando las 58,500,000 toneladas métricas en 2015. La producción de aluminio supera a la de todos los demás metales no ferrosos combinados.

Historia temprana

Hoy les traigo la victoria sobre los turcos. Cada año exprimen a los cristianos más de trescientos mil ducados por el alumbre con que teñimos la lana. Porque esto no se encuentra entre los latinos excepto en una cantidad muy pequeña. [...] Pero he encontrado siete montañas tan ricas en este material que podrían suministrar siete mundos. Si da órdenes para contratar trabajadores, construir hornos y fundir el mineral, proporcionará alumbre a toda Europa y el turco perderá todas sus ganancias. En cambio, se acumularán para ti ...

- Giovanni da Castro a su padrino el Papa Pío II en 1461, después de descubrir una rica fuente de alumbre en Tolfa, cerca de Roma.

La historia del aluminio fue moldeada por el uso de su compuesto alumbre . El primer registro escrito de alumbre fue en el siglo V a. C. por el historiador griego Herodoto . Los antiguos lo usaban como mordiente para teñir , en medicina, en molienda química y como revestimiento resistente al fuego para la madera para proteger las fortalezas del incendio del enemigo. Se desconocía el metal de aluminio. El escritor romano Petronio mencionó en su novela Satyricon que se le había regalado al emperador un vaso inusual: después de ser arrojado al pavimento, no se rompió sino que solo se deformó. Se le devolvió su forma anterior con un martillo. Después de enterarse por el inventor de que nadie más sabía cómo producir este material, el emperador hizo ejecutar al inventor para que no rebajara el precio del oro. Las variaciones de esta historia fueron mencionadas brevemente en Historia natural por el historiador romano Plinio el Viejo (quien señaló que la historia había "sido actual por repetición frecuente en lugar de auténtica") y la Historia romana por el historiador romano Cassius Dio . Algunas fuentes sugieren que este vidrio podría ser de aluminio. Es posible que se produjeran aleaciones que contienen aluminio en China durante el reinado de la primera dinastía Jin (266–420).

Después de las Cruzadas , el alumbre era una mercancía del comercio internacional; era indispensable en la industria textil europea. En la Europa católica se explotaban pequeñas minas de alumbre, pero la mayor parte del alumbre procedía de Oriente Medio. El alumbre continuó comercializándose a través del mar Mediterráneo hasta mediados del siglo XV, cuando los otomanos aumentaron considerablemente los impuestos a la exportación. En pocos años, el alumbre se descubrió en abundancia en Italia. El Papa Pío II prohibió todas las importaciones del este, utilizando las ganancias del comercio de alumbre para iniciar una guerra con los otomanos. Este alumbre recién descubierto jugó durante mucho tiempo un papel importante en la farmacia europea , pero los altos precios establecidos por el gobierno papal finalmente hicieron que otros estados comenzaran su propia producción; La extracción de alumbre a gran escala llegó a otras regiones de Europa en el siglo XVI.

Estableciendo la naturaleza del alumbre

Creo que no es demasiado arriesgado predecir que llegará el día en que la naturaleza metálica de la base del alumbre se probará de manera incontestable.

- El químico francés Théodore Baron d'Hénouville en 1760 en la Academia de Ciencias de París.

Al comienzo del Renacimiento , la naturaleza del alumbre seguía siendo desconocida. Alrededor de 1530, el médico suizo Paracelso reconoció que el alumbre estaba separado del vitriole (sulfatos) y sugirió que era una sal de la tierra . En 1595, el médico y químico alemán Andreas Libavius demostró que el alumbre y el vitriole verde y azul estaban formados por el mismo ácido pero diferentes tierras; para la tierra no descubierta que formó el alumbre, propuso el nombre "alúmina". El químico alemán Georg Ernst Stahl declaró que la base desconocida del alumbre era similar a la cal o la tiza en 1702; Este punto de vista erróneo fue compartido por muchos científicos durante medio siglo. En 1722, el químico alemán Friedrich Hoffmann sugirió que la base del alumbre era una tierra distinta. En 1728, el químico francés Étienne Geoffroy Saint-Hilaire afirmó que el alumbre estaba formado por una tierra desconocida y ácido sulfúrico ; creía erróneamente que la quema de tierra producía sílice. (El error de Geoffroy solo fue corregido en 1785 por el químico y farmacéutico alemán Johann Christian Wiegleb . Él determinó que la tierra de alumbre no podía sintetizarse a partir de sílice y álcalis, contrariamente a la creencia contemporánea). El químico francés Jean Gello probó la tierra en arcilla y la tierra resultantes de la reacción de un álcali sobre alumbre eran idénticas en 1739. El químico alemán Johann Heinrich Pott mostró que el precipitado obtenido al verter un álcali en una solución de alumbre era diferente de la cal y la creta en 1746.

El químico alemán Andreas Sigismund Marggraf sintetizó la tierra de alumbre hirviendo arcilla en ácido sulfúrico y agregando potasa en 1754. Se dio cuenta de que agregar soda, potasa o un álcali a una solución de la tierra nueva en ácido sulfúrico producía alumbre. Describió la tierra como alcalina, ya que la había descubierto disuelta en ácidos cuando se secaba. Marggraf también describió las sales de esta tierra: cloruro , nitrato y acetato . En 1758, el químico francés Pierre Macquer escribió que la alúmina se parecía a una tierra metálica. En 1760, el químico francés Théodore Baron d'Hénouville expresó su confianza en que la alúmina era una tierra metálica.

En 1767, el químico sueco Torbern Bergman sintetizó alumbre hirviendo alunita en ácido sulfúrico y agregando potasa a la solución. También sintetizó alumbre como un producto de reacción entre sulfatos de potasio y tierra de alumbre, demostrando que el alumbre era una sal doble. El químico farmacéutico alemán Carl Wilhelm Scheele demostró que tanto el alumbre como la sílice se originaron a partir de arcilla y el alumbre no contenía silicio en 1776. Escribiendo en 1782, el químico francés Antoine Lavoisier consideró la alúmina como un óxido de un metal con una afinidad por el oxígeno tan fuerte que no se conoce ninguna reducción. los agentes podrían superarlo.

El químico sueco Jöns Jacob Berzelius sugirió la fórmula AlO 3 para la alúmina en 1815. La fórmula correcta, Al 2 O 3 , fue establecida por el químico alemán Eilhard Mitscherlich en 1821; esto ayudó a Berzelius a determinar el peso atómico correcto del metal, 27.

Aislamiento de metal

Esta amalgama se separa rápidamente en el aire y, por destilación, en una atmósfera inerte, da un trozo de metal que en color y brillo se parece un poco al estaño.

- El físico danés Hans Christian Ørsted en 1825, describiendo el aislamiento del aluminio en la Real Academia Danesa de Ciencias y Letras.

En 1760, el barón de Hénouville intentó sin éxito reducir la alúmina a su metal. Afirmó que había probado todos los métodos de reducción conocidos en ese momento, aunque sus métodos no estaban publicados. Es probable que mezcló alumbre con carbón o alguna sustancia orgánica, con sal o sosa como fundente, y lo calentó en un fuego de carbón. Los químicos austriacos Anton Leopold Ruprecht y Matteo Tondi repitieron los experimentos de Baron en 1790, aumentando significativamente las temperaturas. Encontraron pequeñas partículas metálicas que creían que eran el metal buscado; pero experimentos posteriores de otros químicos demostraron que se trataba de fosfuro de hierro de las impurezas del carbón y las cenizas de los huesos. El químico alemán Martin Heinrich Klaproth comentó a continuación, "si existe una tierra que ha sido puesta en condiciones donde su naturaleza metálica debería ser revelada, si la tuviera, una tierra expuesta a experimentos adecuados para reducirla, probada en los incendios más calientes por todo tipo de métodos, tanto a gran como a pequeña escala, esa tierra es ciertamente alúmina, pero nadie ha percibido todavía su metalización ". Lavoisier en 1794 y el químico francés Louis-Bernard Guyton de Morveau en 1795 fundieron alúmina en un esmalte blanco en un fuego de carbón alimentado con oxígeno puro, pero no encontraron metal. El químico estadounidense Robert Hare fundió alúmina con una cerbatana de oxihidrógeno en 1802, obteniendo también el esmalte, pero todavía no encontró metal.

En 1807, el químico británico Humphry Davy electrolizó con éxito la alúmina con baterías alcalinas, pero la aleación resultante contenía potasio y sodio , y Davy no tenía medios para separar el metal deseado de estos. Luego calentó alúmina con potasio, formando óxido de potasio, pero no pudo producir el metal buscado. En 1808, Davy puso en marcha un experimento diferente sobre la electrólisis de la alúmina, estableciendo que la alúmina se descomponía en el arco eléctrico pero formaba un metal aleado con hierro ; no pudo separar los dos. Finalmente, intentó otro experimento de electrólisis, buscando recolectar el metal sobre el hierro, pero nuevamente fue incapaz de separar el codiciado metal de él. Davy sugirió que el metal se llamara aluminio en 1808 y aluminio en 1812, produciendo así el nombre moderno. Otros científicos utilizaron la ortografía de aluminio ; la antigua ortografía recuperó su uso en los Estados Unidos en las décadas siguientes.

El químico estadounidense Benjamin Silliman repitió el experimento de Hare en 1813 y obtuvo pequeños gránulos del codiciado metal, que se quemó casi de inmediato.

En 1824, el físico danés Hans Christian Ørsted intentó producir el metal. Hizo reaccionar cloruro de aluminio anhidro con amalgama de potasio , produciendo un trozo de metal que se parecía al estaño. Presentó sus resultados y demostró una muestra del nuevo metal en 1825. En 1826, escribió, "el aluminio tiene un brillo metálico y un color algo grisáceo y descompone el agua muy lentamente"; esto sugiere que había obtenido una aleación de aluminio y potasio, en lugar de aluminio puro. Ørsted le dio poca importancia a su descubrimiento. No notificó ni a Davy ni a Berzelius, a quienes conocía, y publicó su trabajo en una revista danesa desconocida para el público europeo. Como resultado, a menudo no se le acredita como el descubridor del elemento; algunas fuentes anteriores afirmaron que Ørsted no había aislado aluminio.

Berzelius intentó aislar el metal en 1825 lavando cuidadosamente el análogo de potasio de la sal base en criolita en un crisol. Antes del experimento, había identificado correctamente la fórmula de esta sal como K 3 AlF 6 . No encontró metal, pero su experimento estuvo muy cerca de tener éxito y fue reproducido con éxito muchas veces más tarde. El error de Berzelius fue usar un exceso de potasio, lo que hizo que la solución fuera demasiado alcalina y disolviera todo el aluminio recién formado.

El químico alemán Friedrich Wöhler visitó Ørsted en 1827 y recibió permiso explícito para continuar la investigación del aluminio, para lo que Ørsted "no tuvo tiempo". Wöhler repitió los experimentos de Ørsted pero no identificó aluminio. (Wöhler escribió más tarde a Berzelius, "lo que Oersted supuso que era un trozo de aluminio no era ciertamente más que potasio que contenía aluminio".) Llevó a cabo un experimento similar, mezclando cloruro de aluminio anhidro con potasio y produjo un polvo de aluminio. Después de enterarse de esto, Ørsted sugirió que su propio aluminio podría haber contenido potasio. Wöhler continuó su investigación y en 1845 pudo producir pequeñas piezas del metal y describió algunas de sus propiedades físicas. La descripción de Wöhler de las propiedades indica que obtuvo aluminio impuro. Otros científicos tampoco pudieron reproducir el experimento de Ørsted, y Wöhler fue reconocido como el descubridor durante muchos años. Aunque Ørsted no estaba preocupado por la prioridad del descubrimiento, algunos daneses intentaron demostrar que había obtenido aluminio. En 1921, la razón de la inconsistencia entre los experimentos de Ørsted y Wöhler fue descubierta por el químico danés Johan Fogh, quien demostró que el experimento de Ørsted fue exitoso gracias al uso de una gran cantidad de exceso de cloruro de aluminio y una amalgama con bajo contenido de potasio. En 1936, los científicos de la empresa estadounidense de producción de aluminio Alcoa recrearon con éxito ese experimento. Sin embargo, muchas fuentes posteriores aún atribuyen a Wöhler el descubrimiento del aluminio, así como su exitoso aislamiento en una forma relativamente pura.

Producción industrial temprana

Mi primer pensamiento fue que había puesto mis manos sobre este metal intermedio que encontraría su lugar en los usos y necesidades del hombre cuando encontráramos la manera de sacarlo del laboratorio químico y ponerlo en la industria.

- Prefacio del Aluminio, sus propiedades, fabricación y aplicaciones , libro escrito por el químico francés Henri Étienne Sainte-Claire Deville en 1859

Dado que el método de Wöhler no podía producir grandes cantidades de aluminio, el metal seguía siendo poco común; su costo había excedido el del oro antes de que se diseñara un nuevo método. Siguieron los precios : en 1852, el aluminio se vendía a 34 dólares la onza. En comparación, el precio del oro en ese momento era de 19 dólares la onza.

El químico francés Henri Étienne Sainte-Claire Deville anunció un método industrial de producción de aluminio en 1854 en la Academia de Ciencias de París . El cloruro de aluminio podría reducirse con sodio, un metal más conveniente y menos costoso que el potasio utilizado por Wöhler. Deville pudo producir un lingote del metal. Napoleón III de Francia prometió a Deville un subsidio ilimitado para la investigación del aluminio; En total, Deville utilizó 36.000 francos franceses, 20 veces los ingresos anuales de una familia corriente. El interés de Napoleón en el aluminio radicaba en su potencial uso militar: deseaba que las armas, cascos, armaduras y otros equipos para el ejército francés pudieran estar hechos del nuevo metal ligero y brillante. Si bien el metal aún no se mostró al público, se dice que Napoleón celebró un banquete en el que los invitados más honrados recibieron utensilios de aluminio mientras que otros se las arreglaron con oro.

Posteriormente, doce pequeños lingotes de aluminio se exhibieron por primera vez al público en la Exposición Universal de 1855 . El metal se presentó como "la plata de la arcilla" (el aluminio es muy similar a la plata visualmente), y este nombre pronto se utilizó ampliamente. Atrajo una amplia atención; Se sugirió que el aluminio se use en artes, música, medicina, cocina y vajilla. El metal fue notado por los escritores de vanguardia de la época —Charles Dickens , Nikolay Chernyshevsky y Jules Verne— quienes imaginaron su uso en el futuro. Sin embargo, no toda la atención fue favorable. Los periódicos escribieron: "La exposición parisina puso fin al cuento de hadas de la plata de la arcilla", diciendo que mucho de lo que se había dicho sobre el metal era exagerado, si no falso, y que la cantidad de metal presentado, alrededor de un kilogramo, contrastaba con lo que se esperaba y "no era mucho para un descubrimiento que se decía que pondría el mundo patas arriba". En general, la feria condujo a la eventual comercialización del metal. Ese año, el aluminio se comercializó a un precio de 300 F por kilogramo. En la próxima feria en París en 1867 , los visitantes recibieron alambre y papel de aluminio, así como una nueva aleación: bronce de aluminio , que se destaca por su bajo costo de producción, alta resistencia a la corrosión y deseables propiedades mecánicas.

Los fabricantes no deseaban desviar recursos de la producción de metales conocidos (y comercializables), como el hierro y el bronce , para experimentar con uno nuevo; además, el aluminio producido todavía no era de gran pureza y difería en propiedades según la muestra. Esto llevó a una reticencia general inicial a producir el nuevo metal. Deville y sus socios establecieron la primera producción industrial de aluminio del mundo en una fundición en Rouen en 1856. La fundición de Deville se trasladó ese año a La Glacière y luego a Nanterre , y en 1857 a Salindres . Para la fábrica de Nanterre, se registró una producción de 2 kilogramos de aluminio por día; con una pureza del 98%. Originalmente, la producción comenzó con la síntesis de alúmina pura, que se obtenía de la calcinación de alumbre de amonio. En 1858, Deville conoció la bauxita y pronto se convirtió en lo que se conoció como el proceso Deville , empleando el mineral como fuente para la producción de alúmina. En 1860, Deville vendió sus intereses en aluminio a Henri Merle , fundador de Compagnie d'Alais et de la Camargue; esta empresa dominó el mercado del aluminio en Francia décadas más tarde.

Algunos químicos, incluido Deville, intentaron utilizar criolita como mineral de origen, pero con poco éxito. El ingeniero británico William Gerhard instaló una planta con criolita como materia prima principal en Battersea, Londres, en 1856, pero las dificultades técnicas y financieras obligaron al cierre de la planta en tres años. El maestro de hierro británico Isaac Lowthian Bell produjo aluminio entre 1860 y 1874. Durante la inauguración de su fábrica, saludó a la multitud con un exclusivo y costoso sombrero de copa de aluminio . No se pueden recuperar estadísticas sobre esta producción, pero "no puede ser muy alta". La producción de Deville creció a 1 tonelada métrica por año en 1860; 1,7 toneladas métricas en 1867; y 1.8 toneladas métricas en 1872. En ese momento, la demanda de aluminio era baja: por ejemplo, las ventas de aluminio de Deville por sus agentes británicos equivalían a 15 kilogramos en 1872. El aluminio en ese momento a menudo se comparaba con la plata; al igual que la plata, resultó adecuado para la fabricación de joyas y objéts d'art . El precio del aluminio disminuyó constantemente a 240 F en 1859; 200 F en 1862; 120 F en 1867.

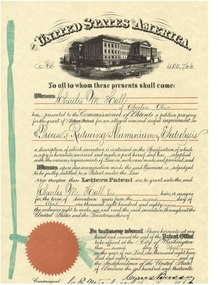

Otros sitios de producción comenzaron a aparecer en la década de 1880. El ingeniero británico James Fern Webster inició la producción industrial de aluminio por reducción con sodio en 1882; su aluminio era mucho más puro que el de Deville (contenía un 0,8% de impurezas, mientras que el de Deville contenía típicamente un 2%). La producción mundial de aluminio en 1884 equivalía a 3,6 toneladas métricas. En 1884, el arquitecto estadounidense William Frishmuth combinó la producción de sodio, alúmina y aluminio en un solo proceso tecnológico; esto contrasta con la necesidad anterior de recolectar sodio, que se quema en el agua y, a veces, en el aire; su costo de producción de aluminio fue de aproximadamente $ 16 por libra (comparado con el costo de la plata de $ 19 por libra, o el precio francés, un equivalente a $ 12 por libra). En 1885, Aluminium- und Magnesiumfabrik inició la producción en Hemelingen . Sus cifras de producción superaron con creces las de la fábrica de Salindres, pero la fábrica detuvo la producción en 1888. En 1886, el ingeniero estadounidense Hamilton Castner ideó un método de producción más barata de sodio, que redujo el costo de producción de aluminio a $ 8 por libra, pero lo hizo no tengo suficiente capital para construir una gran fábrica como la de Deville. En 1887, construyó una fábrica en Oldbury ; Webster construyó una planta cercana y compró sodio de Castner para usarlo en su propia producción de aluminio. En 1889, el metalúrgico alemán Curt Netto lanzó un método de reducción de criolita con sodio que producía aluminio que contenía entre un 0,5 y un 1,0% de impurezas.

Producción y comercialización de electrolitos

Voy por ese metal.

- Supuestamente, el estudiante estadounidense Charles Martin Hall en 1880, después de escuchar a su profesor de química que una producción industrial de aluminio sería un gran bien para la humanidad y una fuente de riqueza para el descubridor.

El aluminio se produjo por primera vez de forma independiente mediante electrólisis en 1854 por el químico alemán Robert Wilhelm Bunsen y Deville. Sus métodos no se convirtieron en la base de la producción industrial de aluminio porque los suministros eléctricos eran ineficientes en ese momento. Esto solo cambió con la invención de la dínamo del ingeniero belga Zénobe-Théophile Gramme en 1870, que hizo posible la creación de grandes cantidades de electricidad. La invención de la corriente trifásica por el ingeniero ruso Mikhail Dolivo-Dobrovolsky en 1889 hizo posible la transmisión de esta electricidad a largas distancias. Poco después de su descubrimiento, Bunsen se trasladó a otras áreas de interés, mientras que el trabajo de Deville fue notado por Napoleón III; Ésta era la razón por la que se había iniciado la investigación de Deville sobre la producción de aluminio, financiada por Napoleón. Deville rápidamente se dio cuenta de que la producción de electrolitos no era práctica en ese momento y pasó a los métodos químicos, presentando los resultados más tarde ese año.

La producción en masa electrolítica siguió siendo difícil porque los baños electrolíticos no podían resistir un contacto prolongado con las sales fundidas, sucumbiendo a la corrosión. El primer intento de superar esto para la producción de aluminio fue realizado por el ingeniero estadounidense Charles Bradley en 1883. Bradley calentó las sales de aluminio internamente: la temperatura más alta estaba dentro del baño y la más baja en sus paredes, donde las sales solidificarían y protegerían el baño. Bradley luego vendió su reclamo de patente a los hermanos Alfred y Eugene Cowles, quienes lo usaron en una fundición en Lockport y más tarde en Stoke-upon-Trent, pero el método se modificó para producir aleaciones en lugar de aluminio puro. Bradley solicitó una patente en 1883; debido a su amplia redacción, fue rechazado como compuesto de estado de la técnica . Después de un receso necesario de dos años, volvió a aplicar. Este proceso duró seis años mientras la oficina de patentes cuestionó si las ideas de Bradley eran originales. Cuando se le concedió una patente a Bradley, la producción de aluminio electrolítico ya había estado en funcionamiento durante varios años.

El primer método de producción a gran escala fue desarrollado independientemente por el ingeniero francés Paul Héroult y el ingeniero estadounidense Charles Martin Hall en 1886; ahora se conoce como el proceso Hall-Héroult . La electrólisis de alúmina pura no es práctica debido a su alto punto de fusión; tanto Héroult como Hall se dieron cuenta de que podría reducirse significativamente por la presencia de criolita fundida. A Héroult se le concedió una patente en Francia en abril y posteriormente en varios otros países europeos; también solicitó una patente estadounidense en mayo. Después de obtener una patente, Héroult no pudo encontrar interés en su invento. Al pedir consejo a los profesionales, le dijeron que no había demanda de aluminio, pero sí de bronce de aluminio. La fábrica de Salindres no quiso mejorar su proceso. En 1888, Héroult y sus compañeros fundaron Aluminium Industrie Aktiengesellschaft y comenzaron la producción industrial de bronce de aluminio en Neuhausen am Rheinfall . Luego, se fundó Société électrométallurgique française en París. Convencieron a Héroult de que regresara a Francia, compraron sus patentes y lo nombraron director de una fundición en Isère , que producía bronce de aluminio a gran escala al principio y aluminio puro en pocos meses.

Al mismo tiempo, Hall produjo aluminio mediante el mismo proceso en su casa de Oberlin . Solicitó una patente en julio y la oficina de patentes notificó a Hall de una "interferencia" con la solicitud de Héroult. Los hermanos Cowles ofrecieron apoyo legal. Para entonces, Hall no había logrado desarrollar un proceso comercial para sus primeros inversores y se dedicó a experimentar en la fundición de Cowles en Lockport. Experimentó durante un año sin mucho éxito, pero llamó la atención de los inversores. Hall cofundó la Pittsburgh Reduction Company en 1888 e inició la producción de aluminio. La patente de Hall fue concedida en 1889. En 1889, la producción de Hall comenzó a utilizar el principio de calefacción interna. En septiembre de 1889, la producción de Hall creció a 385 libras (175 kilogramos) a un costo de $ 0,65 por libra. En 1890, la empresa de Hall todavía carecía de capital y no pagaba dividendos ; Hall tuvo que vender algunas de sus acciones para atraer inversiones. Durante ese año, se construyó una nueva fábrica en Patricroft . La fundición en Lockport no pudo resistir la competencia y cerró en 1892.

El proceso Hall – Héroult convierte la alúmina en metal. El químico austriaco Carl Josef Bayer descubrió una forma de purificar la bauxita para producir alúmina en 1888 en una fábrica textil en San Petersburgo y obtuvo una patente más tarde ese año; esto ahora se conoce como el proceso de Bayer . Bayer sinterizó bauxita con álcali y la lixivió con agua; después de agitar la solución e introducirle un agente de siembra , encontró un precipitado de hidróxido de aluminio puro, que se descompuso en alúmina al calentarlo. En 1892, mientras trabajaba en una planta química en Yelabuga , descubrió el contenido de aluminio de la bauxita disuelta en los restos alcalinos del aislamiento de sólidos de alúmina; esto fue crucial para el empleo industrial de este método. Se le concedió una patente más tarde ese año.

La cantidad total de aluminio sin alear producida utilizando el método químico de Deville desde 1856 hasta 1889 es igual a 200 toneladas métricas. La producción solo en 1890 fue de 175 toneladas métricas. Creció a 715 toneladas métricas en 1893 ya 4.034 toneladas métricas en 1898. El precio cayó a 2 dólares la libra en 1889 y a 0,5 dólares la libra en 1894.

A fines de 1889, se había logrado una alta pureza constante del aluminio producido mediante electrólisis. En 1890, la fábrica de Webster quedó obsoleta después de que se abriera una fábrica de electrólisis en Inglaterra. La principal ventaja de Netto, la alta pureza del aluminio resultante, fue superada por el aluminio electrolítico y su empresa cerró el año siguiente. Compagnie d'Alais et de la Camargue también decidió cambiar a la producción electrolítica, y su primera planta que utiliza este método se abrió en 1895.

La producción moderna del metal de aluminio se basa en los procesos de Bayer y Hall – Héroult. Fue mejorado aún más en 1920 por un equipo dirigido por el químico sueco Carl Wilhelm Söderberg . Anteriormente, las celdas de ánodo se hacían a partir de bloques de carbón precocidos, que se corrompían rápidamente y requerían reemplazo; el equipo introdujo electrodos continuos hechos de coque y pasta de alquitrán en una cámara de reducción. Esto aumentó considerablemente la producción mundial de aluminio.

Uso masivo

Danos aluminio en la cantidad adecuada y podremos luchar otros cuatro años.

- El líder soviético Joseph Stalin a Harry Hopkins , representante personal del presidente estadounidense Franklin D. Roosevelt , en agosto de 1941

Los precios del aluminio bajaron y, a principios de la década de 1890, el metal se había vuelto ampliamente utilizado en joyería, monturas de anteojos, instrumentos ópticos y muchos artículos de uso diario. Los utensilios de cocina de aluminio comenzaron a producirse a fines del siglo XIX y gradualmente suplantaron los utensilios de cocina de cobre y hierro fundido en las primeras décadas del siglo XX. El papel de aluminio se popularizó en ese momento. El aluminio es blando y liviano, pero pronto se descubrió que alearlo con otros metales podría aumentar su dureza al tiempo que conservaba su baja densidad. Las aleaciones de aluminio encontraron muchos usos a finales del siglo XIX y principios del XX. Por ejemplo, el bronce de aluminio se aplica para fabricar bandas, láminas y alambres flexibles, y se emplea ampliamente en las industrias de la construcción naval y la aviación. La aviación utilizó una nueva aleación de aluminio, duraluminio , inventada en 1903. El reciclaje de aluminio comenzó a principios de la década de 1900 y se ha utilizado ampliamente, ya que el aluminio no se deteriora con el reciclaje y, por lo tanto, puede reciclarse repetidamente. En este punto, solo se recicló el metal que no había sido utilizado por los consumidores finales. Durante la Primera Guerra Mundial , los principales gobiernos exigieron grandes envíos de aluminio para estructuras ligeras y resistentes. A menudo subvencionaban las fábricas y los sistemas de suministro eléctrico necesarios. La producción total de aluminio alcanzó su punto máximo durante la guerra: la producción mundial de aluminio en 1900 fue de 6.800 toneladas métricas; en 1916, la producción anual superó las 100.000 toneladas métricas. La guerra creó una mayor demanda de aluminio, que la creciente producción primaria no pudo satisfacer por completo, y el reciclaje también creció intensamente. El pico de producción fue seguido por una disminución, luego un rápido crecimiento.

Durante la primera mitad del siglo XX, el precio real del aluminio descendió continuamente de 14.000 dólares por tonelada métrica en 1900 a 2.340 dólares en 1948 (en dólares de los Estados Unidos de 1998). Hubo algunas excepciones, como el fuerte aumento de precios durante la Primera Guerra Mundial. El aluminio abundaba, y en 1919 Alemania comenzó a reemplazar sus monedas de plata por otras de aluminio; cada vez más denominaciones se cambiaron a monedas de aluminio a medida que avanzaba la hiperinflación en el país. A mediados del siglo XX, el aluminio se había convertido en parte de la vida cotidiana, convirtiéndose en un componente esencial de los artículos para el hogar. Los vagones de carga de aluminio aparecieron por primera vez en 1931. Su menor masa les permitió transportar más carga. Durante la década de 1930, el aluminio surgió como un material de ingeniería civil utilizado tanto en la construcción básica como en el interior de los edificios. Avanzó su uso en ingeniería militar tanto para aviones como para motores de tanques.

El aluminio obtenido del reciclaje se consideró inferior al aluminio primario debido a un control químico más deficiente, así como a una eliminación deficiente de escoria y escorias . El reciclaje creció en general, pero dependió en gran medida de la producción primaria: por ejemplo, cuando los precios de la energía eléctrica bajaron en los Estados Unidos a fines de la década de 1930, se pudo producir más aluminio primario utilizando el costoso proceso Hall-Héroult. Esto hizo que el reciclaje fuera menos necesario y, por lo tanto, las tasas de reciclaje de aluminio disminuyeron. Para 1940, había comenzado el reciclaje masivo de aluminio posconsumo.

Durante la Segunda Guerra Mundial , la producción volvió a alcanzar su punto máximo, superando el millón de toneladas métricas por primera vez en 1941. El aluminio se utilizaba mucho en la producción de aviones y era un material estratégico de extrema importancia; Tanto es así que cuando Alcoa (sucesora de la Pittsburgh Reduction Company de Hall y el monopolista de la producción de aluminio en los Estados Unidos en ese momento) no expandió su producción, el Secretario del Interior de los Estados Unidos proclamó en 1941: "Si Estados Unidos pierde la guerra, puede agradecer a la Aluminium Corporation of America ". En 1939, Alemania era el principal productor mundial de aluminio; los alemanes vieron al aluminio como su ventaja en la guerra. Las monedas de aluminio continuaron utilizándose, pero si bien simbolizaron un declive en su introducción, en 1939 habían llegado a representar el poder. (En 1941, comenzaron a retirarse de la circulación). Después de que el Reino Unido fuera atacado en 1940, inició un ambicioso programa de reciclaje de aluminio; el recién nombrado Ministro de Producción Aeronáutica hizo un llamamiento al público para que donara cualquier aluminio doméstico para la construcción de aviones. La Unión Soviética recibió 328 100 toneladas métricas de aluminio de sus co-combatientes de 1941 a 1945; este aluminio se utilizó en motores de aviones y tanques. Sin estos envíos, la producción de la industria aeronáutica soviética se habría reducido en más de la mitad.

Después del pico de la guerra, la producción mundial cayó durante tres años de fines de la guerra y de posguerra, pero luego recuperó su rápido crecimiento. En 1954, la producción mundial llegó a 2.810.000 toneladas métricas; esta producción superó a la del cobre , históricamente segundo en producción solo después del hierro, lo que lo convierte en el metal no ferroso más producido .

Edad de Aluminio

Nada detiene el tiempo. Una época sigue a otra, y a veces ni siquiera nos damos cuenta. La Edad de Piedra ... La Edad del Bronce ... La Edad del Hierro ... [...] Sin embargo, se puede afirmar que ahora estamos en el umbral de la Edad del Aluminio.

- La empresa rusa de producción de aluminio RUSAL en su libro Aluminium: The Thirteenth Element en 2007

El primer satélite artificial de la Tierra , lanzado en 1957, constaba de dos hemisferios de aluminio unidos. Todas las naves espaciales posteriores han utilizado aluminio hasta cierto punto. La lata de aluminio se fabricó por primera vez en 1956 y se utilizó como recipiente para bebidas en 1958. En la década de 1960, se empleó aluminio para la producción de alambres y cables . Desde la década de 1970, los trenes de alta velocidad han utilizado habitualmente aluminio por su alta relación resistencia-peso. Por la misma razón, el contenido de aluminio de los automóviles está creciendo.

En 1955, el mercado mundial había estado dominado por Six Majors: Alcoa, Alcan (se originó como parte de Alcoa), Reynolds , Kaiser , Pechiney (fusión de Compagnie d'Alais et de la Camargue que compró la fundición de Deville y Société électrométallurgique française que contrató a Héroult) y Alusuisse (sucesora de Aluminium Industrie Aktien Gesellschaft de Héroult); su cuota de mercado combinada equivalía al 86%. Desde 1945, el consumo de aluminio creció casi un 10% cada año durante casi tres décadas, ganando terreno en aplicaciones de construcción, cables eléctricos, láminas básicas y la industria aeronáutica. A principios de la década de 1970, se produjo un impulso adicional con el desarrollo de latas de aluminio para bebidas. El precio real se redujo hasta principios de la década de 1970; en 1973, el precio real era de 2.130 dólares por tonelada métrica (en dólares de los Estados Unidos de 1998). Los principales impulsores de la caída del precio fueron la disminución de los costos de extracción y procesamiento, el progreso tecnológico y el aumento en la producción de aluminio, que superó por primera vez las 10,000,000 de toneladas métricas en 1971.

A fines de la década de 1960, los gobiernos se dieron cuenta del desperdicio de la producción industrial; hicieron cumplir una serie de normativas que favorecían el reciclaje y la eliminación de residuos. Los ánodos de Söderberg, que ahorran capital y mano de obra para hornear los ánodos, pero son más dañinos para el medio ambiente (debido a una mayor dificultad para recolectar y eliminar los humos de horneado), cayeron en desgracia y la producción comenzó a cambiar de nuevo al precocido. ánodos. La industria del aluminio comenzó a promover el reciclaje de latas de aluminio en un intento por evitar restricciones. Esto provocó el reciclaje del aluminio utilizado anteriormente por los consumidores finales: por ejemplo, en los Estados Unidos, los niveles de reciclaje de dicho aluminio aumentaron 3,5 veces entre 1970 y 1980 y 7,5 veces hasta 1990. Los costos de producción del aluminio primario aumentaron en los años setenta y ochenta. , y esto también contribuyó al aumento del reciclaje de aluminio. El control de la composición más cercano y la tecnología de refinado mejorada disminuyeron la diferencia de calidad entre el aluminio primario y secundario.

En la década de 1970, el aumento de la demanda de aluminio lo convirtió en un producto de intercambio; entró en la Bolsa de Metales de Londres , la bolsa de metales industriales más antigua del mundo, en 1978. Desde entonces, el aluminio se ha intercambiado por dólares estadounidenses y su precio ha fluctuado junto con el tipo de cambio de la moneda. La necesidad de explotar los depósitos de menor calidad y de menor calidad y los costos de insumos energéticos en rápido aumento, pero también la bauxita, así como los cambios en los tipos de cambio y la regulación de los gases de efecto invernadero , aumentaron el costo neto del aluminio; el precio real creció en la década de 1970.

El aumento del precio real y los cambios de aranceles e impuestos iniciaron la redistribución de la participación de los productores mundiales: Estados Unidos, la Unión Soviética y Japón representaron casi el 60% de la producción primaria mundial en 1972 (y su participación combinada de el consumo de aluminio primario también se acercó al 60%); pero su participación combinada solo superó ligeramente el 10% en 2012. El cambio de producción comenzó en la década de 1970 con la producción moviéndose de los Estados Unidos, Japón y Europa Occidental a Australia, Canadá, Medio Oriente, Rusia y China, donde era más barata. debido a menores precios de la electricidad y regulación estatal favorable, como bajos impuestos o subsidios. Los costos de producción en los decenios de 1980 y 1990 disminuyeron debido a los avances tecnológicos, la reducción de los precios de la energía y la alúmina y los elevados tipos de cambio del dólar de los Estados Unidos.

En la década de 2000, la participación combinada de los países BRIC (Brasil, Rusia, India y China) creció del 32,6% al 56,5% en la producción primaria y del 21,4% al 47,8% en el consumo primario. China ha acumulado una parte especialmente grande de la producción mundial, gracias a la abundancia de recursos, energía barata y estímulos gubernamentales; también aumentó su participación en el consumo del 2% en 1972 al 40% en 2010. El único otro país con un porcentaje de dos dígitos fue Estados Unidos con un 11%; ningún otro país superó el 5%. En Estados Unidos, Europa Occidental y Japón, la mayor parte del aluminio se consumió en transporte, ingeniería, construcción y empaque.

A mediados de la década de 2000, el aumento de los precios de la energía, la alúmina y el carbono (utilizado en los ánodos) provocó un aumento en los costos de producción. Esto se vio amplificado por un cambio en los tipos de cambio de divisas: no solo un debilitamiento del dólar de los Estados Unidos, sino también un fortalecimiento del yuan chino . Este último se volvió importante ya que la mayor parte del aluminio chino era relativamente barato.

La producción mundial siguió creciendo: en 2013, la producción anual de aluminio superó las 50.000.000 de toneladas métricas. En 2015, fue un récord de 57,500,000 toneladas métricas. El aluminio se produce en mayores cantidades que todos los demás metales no ferrosos combinados. Su precio real (en dólares de los Estados Unidos de 1998) en 2015 fue de $ 1.340 por tonelada métrica ($ 1.940 por tonelada en dólares contemporáneos).

Ver también

Notas

Referencias

Bibliografía

- Chisholm, Hugh, ed. (1911). . Encyclopædia Britannica . 01 (11ª ed.). Prensa de la Universidad de Cambridge. págs. 767–773.

- Drozdov, Andrey (2007). Aluminio: el decimotercer elemento (PDF) . Biblioteca RUSAL. ISBN 978-5-91523-002-5. Archivado desde el original (PDF) el 16 de abril de 2016 . Consultado el 9 de junio de 2019 .

- McNeil, Ian (2002). Una enciclopedia de la historia de la tecnología . Routledge . ISBN 978-1-134-98165-6.

- Nappi, Carmine (2013). La industria mundial del aluminio, 40 años desde 1972 (PDF) (Informe). Instituto Internacional del Aluminio.

- Richards, Joseph William (1896). Aluminio: su historia, ocurrencia, propiedades, metalurgia y aplicaciones, incluidas sus aleaciones (3 ed.). Henry Carey Baird & Co.

- Skrabec, Quentin R. (2017). Aluminio en América: una historia . McFarland . ISBN 978-1-4766-2564-5.