Fundición -Casting

La fundición es un proceso de fabricación en el que generalmente se vierte un material líquido en un molde , que contiene una cavidad hueca de la forma deseada, y luego se deja solidificar. La pieza solidificada también se conoce como fundición , la cual es expulsada o desmoldada para completar el proceso. Los materiales de fundición suelen ser metales o diversos materiales de fraguado temporal que curan después de mezclar dos o más componentes; ejemplos son epoxi , concreto , yeso y arcilla. La fundición se usa con mayor frecuencia para hacer formas complejas que de otro modo serían difíciles o poco económicas de hacer con otros métodos. Los equipos pesados, como camas de máquinas herramienta, hélices de barcos, etc., pueden moldearse fácilmente en el tamaño requerido, en lugar de fabricarse uniendo varias piezas pequeñas.

La fundición es un proceso de 7.000 años de antigüedad. La fundición más antigua que se conserva es una rana de cobre del 3200 a.

Historia

A lo largo de la historia, la fundición de metales se ha utilizado para fabricar herramientas, armas y objetos religiosos. La historia y el desarrollo de la fundición de metales se remontan al sur de Asia (China, India, Pakistán, etc.). Las tradiciones y religiones del sur de Asia dependían en gran medida de la fundición de estatuas y reliquias. Estos artículos se fabricaban con frecuencia con una aleación de cobre mezclada con plomo. Desde el comienzo de la metalurgia , la mayoría de las piezas fundidas eran moldes simples de una o dos piezas hechos de piedra o cerámica. Sin embargo, hay evidencia de fundiciones a la cera perdida en numerosas civilizaciones antiguas.

El proceso de cera perdida se originó en la antigua Mesopotamia . El registro más antiguo conocido de fundición a la cera perdida es una tablilla de arcilla escrita en escritura cuneiforme en la antigua ciudad de Esparta, Babilonia, que registra específicamente cuánta cera se necesita para fundir una llave. Las fundiciones más antiguas conocidas en el registro arqueológico mundial se hicieron en moldes de piedra abiertos. Hay dos tipos de métodos a la cera perdida, el método directo a la cera perdida y el método indirecto a la cera perdida. El método de moldeo directo consiste en convertir el material de cera en el mismo molde de cera que la fundición a mano u otras herramientas; el método de moldeo indirecto es hacer el molde de cera a través del molde. El método de moldeo directo requiere que los artesanos tengan un alto nivel técnico, de lo contrario no se puede garantizar la calidad de las piezas fundidas. Sin embargo, la limitación del moldeo directo manual es que su eficiencia es demasiado baja para lograr la producción en masa. En este sentido, el moldeo indirecto tiene ventajas. En el moldeo indirecto, los artesanos suelen hacer moldes de piedra, madera, arcilla u otros materiales plásticos.

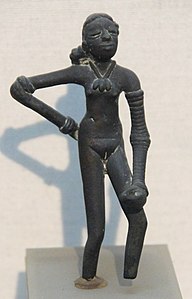

Las primeras civilizaciones descubrieron que el plomo ayudaba a la fluidez del cobre fundido, lo que les permitía realizar diseños más complejos. Por ejemplo, la bailarina de Mohenjo-daro es una fundición de aleación de cobre que muy probablemente utiliza la técnica de la cera perdida. La fundición a la cera perdida se remonta al 4000 a. C. o al período Calcolítico. Uno de los ejemplos más antiguos estudiados de esta técnica es un amuleto de 6000 años de antigüedad de la civilización del valle del Indo .

Se atribuye a India como una de las primeras civilizaciones en utilizar métodos de fundición para producir monedas en masa. Alrededor de la mitad del primer milenio a. C. (1000 a. C. - 1 a. C.), las monedas utilizadas estaban hechas de plata, pero a medida que avanzaba el milenio, las monedas cambiaron a una aleación de cobre fundido. Se desarrolló una nueva tecnología para producir en masa las nuevas monedas de cobre. Se presentó un molde de plantilla de monedas apilable de varias piezas. Se colocaron múltiples moldes uno encima del otro en un cilindro de arcilla para que el metal fundido pudiera verterse en el centro, llenando y solidificándose en los espacios abiertos. Este proceso permitió producir cien monedas simultáneamente.

En Oriente Medio y África Occidental, la técnica de la cera perdida se utilizó muy temprano en sus tradiciones metalúrgicas, mientras que China la adoptó mucho más tarde. En Europa occidental, se considera que las técnicas de cera perdida apenas se han utilizado, especialmente en comparación con las de la civilización del valle del Indo. No se encontraron piezas de cera perdida en la capital de Anyang durante la dinastía Shane (1600-1040 a. C.), mientras que se encontró una gran cantidad (100.000 piezas) de fragmentos de moldes. Esto llevó a la conclusión de que la cera perdida no se representó en la capital durante esta dinastía. Sin embargo, el descubrimiento de una máscara hecha con el moldeado por inversión que data de alrededor del 1300 a. C. indicó que la técnica de la cera perdida puede haber influido en otras regiones de China.

Los historiadores debaten el origen del desarrollo del cañón, pero la mayoría de las pruebas apuntan a Turquía y Asia Central en los siglos XVIII y XIX. El proceso de fundición de un cañón es un poco más complejo con el uso de un núcleo de arcilla, una plantilla que tiene arcilla moldeada a su alrededor y luego se rompe seguida de un ensamblaje en un pozo de fundición que implica unir la fundición con bandas de hierro.

Tipos

Metal

En la metalurgia, el metal se calienta hasta que se vuelve líquido y luego se vierte en un molde. El molde es una cavidad hueca que incluye la forma deseada, pero el molde también incluye correderas y elevadores que permiten que el metal llene el molde. Luego, el molde y el metal se enfrían hasta que el metal se solidifica. La parte solidificada (la fundición) se recupera del molde. Las operaciones posteriores eliminan el exceso de material causado por el proceso de fundición (como los canales y las contrahuellas).

Yeso, hormigón o resina plástica.

El yeso y otros materiales de curado químico, como el hormigón y la resina plástica, pueden vaciarse utilizando moldes de desecho de un solo uso como se indicó anteriormente, moldes de "piezas" de usos múltiples o moldes hechos de pequeñas piezas rígidas o de material flexible como el caucho de látex (que está a su vez sostenida por un molde exterior). Al colar yeso u hormigón, la superficie del material es plana y carece de transparencia. A menudo se aplican tratamientos tópicos a la superficie. Por ejemplo, la pintura y el grabado se pueden usar de manera que den la apariencia de metal o piedra. Alternativamente, el material se altera en su proceso de fundición inicial y puede contener arena coloreada para dar una apariencia de piedra. Al colar hormigón, en lugar de yeso, es posible crear esculturas, fuentes o asientos para uso en exteriores. Se puede hacer una simulación de mármol de alta calidad usando ciertas resinas plásticas fraguadas químicamente (por ejemplo, epoxi o poliéster que son polímeros termoendurecibles ) con piedra en polvo añadida para la coloración, a menudo con varios colores trabajados. Este último es un medio común para hacer lavabos, encimeras de lavabos y cabinas de ducha, con el trabajo experto de múltiples colores que dan como resultado patrones de tinción simulados como los que se encuentran a menudo en mármol natural o travertino .

Desvirgando

Las fundiciones en bruto a menudo contienen irregularidades causadas por costuras e imperfecciones en los moldes, así como puertos de acceso para verter material en los moldes. El proceso de cortar, esmerilar, rasurar o lijar estos fragmentos no deseados se denomina "desbarbado". En los tiempos modernos, se han desarrollado procesos robóticos para realizar algunas de las partes más repetitivas del proceso de desbarbado, pero históricamente los desbarbadores realizaban este arduo trabajo manualmente y, a menudo, en condiciones peligrosas para su salud.

El desbaste puede aumentar significativamente el costo del producto resultante, y los diseñadores de moldes buscan minimizarlo a través de la forma del molde, el material que se va a moldear y, a veces, al incluir elementos decorativos.

Simulación del proceso de fundición

La simulación del proceso de fundición utiliza métodos numéricos para calcular la calidad de los componentes fundidos teniendo en cuenta el llenado, la solidificación y el enfriamiento del molde, y proporciona una predicción cuantitativa de las propiedades mecánicas, las tensiones térmicas y la distorsión de la fundición. La simulación describe con precisión la calidad de un componente de fundición por adelantado antes de que comience la producción. El aparejo de fundición se puede diseñar con respecto a las propiedades requeridas del componente. Esto tiene beneficios más allá de una reducción en el muestreo previo a la producción, ya que el diseño preciso del sistema de fundición completo también genera ahorros de energía, materiales y herramientas.

El software ayuda al usuario en el diseño de componentes, la determinación de la práctica de fusión y el método de fundición hasta la creación de patrones y moldes, el tratamiento térmico y el acabado. Esto ahorra costos a lo largo de toda la ruta de fabricación de piezas fundidas.

La simulación del proceso de fundición se desarrolló inicialmente en universidades a principios de los años 70, principalmente en Europa y EE. UU., y se considera la innovación más importante en tecnología de fundición en los últimos 50 años. Desde finales de los años 80, existen programas comerciales (como AutoCAST y MAGMA ) que hacen posible que las fundiciones obtengan una nueva visión de lo que sucede dentro del molde o troquel durante el proceso de fundición.

Ver también

- Fundición centrífuga (industrial) : técnica de fundición que se usa normalmente para moldear cilindros de paredes delgadas

- Tapón de núcleo : cierre para orificios de núcleo de fundición en arena en bloques de motor de combustión interna enfriados por agua

- Fundición a presión: proceso de fundición de metales

- Fundición de vidrio : proceso en el que los objetos de vidrio se moldean dirigiendo el vidrio fundido hacia un molde donde se solidifica.

- Fundición a la cera perdida - Proceso industrial basado en la fundición a la cera perdida

- Fundición de espuma perdida : tipo de proceso de fundición de patrón evaporativo

- Fundición a la cera perdida : proceso mediante el cual se funde una escultura de metal duplicada a partir de una escultura original.

- Moldeo (proceso) : dar forma a un material líquido o plástico haciéndolo ajustarse a un molde más rígido.

- Fundición de yeso (proceso): proceso de fundición en arena con uso de yeso para rellenar huecos

- Fundición en molde permanente : proceso de fundición de metal que emplea moldes reutilizables.

- Fundición rápida : uso de impresión 3D para crear patrones desechables

- Fundición en arena : proceso de fundición de metales que utiliza arena como material del molde.

- Deslizamiento

Referencias

Otras lecturas

- Campbell, John (2003), Reparto (2.ª ed.), Butterworth-Heinemann, ISBN 0-7506-4790-6.