Vidrio a prueba de balas - Bulletproof glass

A prueba de balas de vidrio , vidrio balístico , armadura transparente , o de vidrio a prueba de balas es un material fuerte y ópticamente transparente que es particularmente resistente a la penetración de proyectiles. Como cualquier otro material, no es completamente impenetrable. Por lo general, está hecho de una combinación de dos o más tipos de vidrio, uno duro y otro blando. La capa más suave hace que el vidrio sea más elástico, por lo que puede flexionarse en lugar de romperse. El índice de refracción de los dos vidrios utilizados en las capas a prueba de balas debe ser casi el mismo para mantener el vidrio transparente y permitir una vista clara y sin distorsiones a través del vidrio. El vidrio a prueba de balas varía en grosor de 3 ⁄ 4 a 3+1 ⁄ 2 pulgadas (19 a 89 mm).

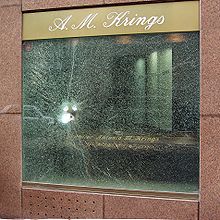

El vidrio a prueba de balas se utiliza en ventanas de edificios que requieren dicha seguridad, como joyerías y embajadas, y de vehículos militares y privados.

Construcción

El vidrio antibalas se construye con capas de vidrio laminado . Cuantas más capas haya, más protección ofrece el vidrio. Cuando se necesita una reducción de peso, se laminan 3 mm de policarbonato (un termoplástico ) en el lado seguro para detener el desconchado . El objetivo es hacer un material con la apariencia y la claridad del vidrio estándar pero con una protección eficaz contra las armas pequeñas. Los diseños de policarbonato generalmente consisten en productos como Armormax, Makroclear, Cyrolon: un revestimiento suave que se cura después de rayarse (como los polímeros elastoméricos a base de carbono) o un revestimiento duro que evita los rayones (como los polímeros a base de silicio).

El plástico en los diseños laminados también brinda resistencia al impacto del asalto físico de objetos contundentes y afilados. El plástico ofrece poca resistencia a las balas. El vidrio, mucho más duro que el plástico, aplana la bala y el plástico se deforma, con el objetivo de absorber el resto de la energía y evitar la penetración. La capacidad de la capa de policarbonato para detener proyectiles con energía variable es directamente proporcional a su grosor, y el vidrio a prueba de balas de este diseño puede tener un grosor de hasta 3,5 pulgadas.

Las capas de vidrio laminado se construyen a partir de láminas de vidrio unidas con polivinil butiral, poliuretano, Sentryglas o etileno-acetato de vinilo. Cuando se trata con procesos químicos, el vidrio se vuelve mucho más resistente. Este diseño se ha utilizado habitualmente en vehículos de combate desde la Segunda Guerra Mundial. Por lo general, es grueso y suele ser extremadamente pesado.

| Espesor y peso de la muestra para materiales de vidrio resistentes a las balas | |||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Amenaza detenida | Laminado de vidrio | Policarbonato | Acrílico | Policarbonato revestido de vidrio | Oxinitruro de aluminio | ||||||||||||||||

| Nivel de protección | (ejemplo) | Espesor | Peso | Espesor | Peso | Espesor | Peso | Espesor | Peso | Espesor | Peso | ||||||||||

| en. | mm | lb / sq. pie | kg / m 2 | en. | mm | lb / sq. pie | kg / m 2 | en. | mm | lb / sq. pie | kg / m 2 | en. | mm | lb / sq. pie | kg / m 2 | en. | mm | lb / sq. pie | kg / m 2 | ||

| UL 752 Nivel 1 | 9 mm 3 disparos | 1,185 | 30.09 | 15.25 | 74,46 | 0,75 | 19.05 | 4.6 | 22.46 | 1,25 | 31,75 | 7.7 | 37,6 | 0,818 | 20,78 | 8,99 | 43,9 | ||||

| UL 752 Nivel 2 | .357 Magnum 3 disparos | 1.4 | 35,56 | 17,94 | 87,6 | 1.03 | 26.16 | 6.4 | 31.25 | 1.375 | 34,92 | 8.5 | 41,50 | 1.075 | 27,3 | 11,68 | 57.02 | ||||

| UL 752 Nivel 3 (aproximadamente NIJ IIIA) | .44 Magnum 3 disparos (5 disparos para NIJ IIIa) | 1,59 | 40,38 | 20,94 | 102,24 | 1,25 | 31,75 | 7.7 | 37,6 | 1.288 | 32,71 | 14.23 | 69,47 | ||||||||

| UL 752 Nivel 4 | 30-06 1 disparo | 1.338 | 35.25 | 14.43 | 69,47 | ||||||||||||||||

| UL 752 Nivel 5 | 7,62 mm 1 disparo | ||||||||||||||||||||

| UL 752 Nivel 6 | .357 Magnum 5 disparos con poca carga | ||||||||||||||||||||

| UL 752 Nivel 7 | 5.56x45 5 disparos | ||||||||||||||||||||

| UL 752 Nivel 8 (aproximadamente NIJ III) | 7,62 mm OTAN 5 disparos | 2.374 | 60,3 | 26.01 | 126,99 | 18.25 | |||||||||||||||

| UL 752 Nivel 9 | .30-06 M2 AP 1 disparo | ||||||||||||||||||||

| UL 752 Nivel 10 | .50 BMG 1 disparo | 1,6 | 40,6 | 30,76 | 150,1 | ||||||||||||||||

9 mm 124gr @ 1175-1293fps (1400-1530fps para el nivel 6), 357M 158gr @ 1250-1375fps, 44M 240gr @ 1350-1485fps, 30-06 180gr @ 2540-2794fps, 5.56NATO 55gr @ 3080-3388fps, 7.62NATO 150gr @ 2750-3025 fps para todas las clasificaciones en el gráfico anterior; todo el plomo FMJ con camisa de cobre, excepto el 30-06, tiene un control de gas semi-cortante.

Estándares de prueba

Los materiales resistentes a las balas se prueban usando una pistola para disparar un proyectil desde una distancia establecida hacia el material, en un patrón específico. Los niveles de protección se basan en la capacidad del objetivo para detener un tipo específico de proyectil que viaja a una velocidad específica. Los experimentos sugieren que el policarbonato falla a velocidades más bajas con proyectiles de forma regular en comparación con los irregulares (como fragmentos), lo que significa que las pruebas con proyectiles de forma regular dan una estimación conservadora de su resistencia. Cuando los proyectiles no penetran, la profundidad de la abolladura dejada por el impacto se puede medir y relacionar con la velocidad del proyectil y el grosor del material. Algunos investigadores han desarrollado modelos matemáticos basados en los resultados de este tipo de pruebas para ayudarlos a diseñar vidrio a prueba de balas para resistir amenazas específicas anticipadas.

Los estándares bien conocidos para categorizar la resistencia balística incluyen los siguientes:

- Resumen de las condiciones de prueba de Euronational (EN) 1063 en inglés

- Resumen de las condiciones de la prueba de resistencia balística del Underwriter's Laboratory (UL) en inglés

- Materiales protectores resistentes estándar del Instituto Nacional de Justicia de EE. UU. (NIJ) (Norma NIJ 0108.01).

Efectos ambientales

Las propiedades del vidrio antibalas pueden verse afectadas por la temperatura y por la exposición a disolventes o radiación ultravioleta , generalmente de la luz solar. Si la capa de policarbonato está debajo de una capa de vidrio, tiene cierta protección contra la radiación UV debido al vidrio y la capa de unión. Con el tiempo, el policarbonato se vuelve más frágil porque es un polímero amorfo (que es necesario para que sea transparente) que se mueve hacia el equilibrio termodinámico.

Un impacto en policarbonato por un proyectil a temperaturas inferiores a -7 ° C a veces crea spall , piezas de policarbonato que se rompen y se convierten en proyectiles sí mismos. Los experimentos han demostrado que el tamaño de la astilla está relacionado con el grosor del laminado más que con el tamaño del proyectil. El desconchado comienza en defectos superficiales causados por la flexión de la capa interna de policarbonato y las grietas se mueven "hacia atrás" hasta la superficie de impacto. Se ha sugerido que una segunda capa interior de policarbonato puede resistir eficazmente la penetración del desconchado.

Avances de la década de 2000

En 2005 se informó que los investigadores militares estadounidenses estaban desarrollando una clase de armadura transparente que incorporaba oxinitruro de aluminio (ALON) como capa exterior de "placa de impacto". El fabricante de ALON demostró que el vidrio / polímero tradicional requiere 2,3 veces más espesor que el de ALON para protegerse contra un proyectil .50 BMG . ALON es mucho más ligero y funciona mucho mejor que los laminados tradicionales de vidrio / polímero. El "vidrio" de oxinitruro de aluminio puede vencer amenazas como las rondas perforantes de calibre .50 utilizando material que no es prohibitivamente pesado.

Cerámica de espinela

Ciertos tipos de cerámica también se pueden usar para armaduras transparentes debido a sus propiedades de mayor densidad y dureza en comparación con el vidrio tradicional. Estos tipos de armaduras transparentes de cerámica sintética pueden permitir una armadura más delgada con un poder de frenado equivalente al del vidrio laminado tradicional.

Vidrio de la cámara de aire

El tipo más nuevo de blindaje de vehículo transparente curvo tiene una cámara de aire entre el vidrio y el policarbonato. La armadura de nivel IIIA (alta velocidad de 9 mm) consta de 8 mm de vidrio laminado (cara de impacto), un espacio de aire de 1 mm y 7 mm de policarbonato. Esta solución detiene las balas de una manera totalmente diferente. El vidrio, al ser duro, deforma la bala entrante. La bala deformada penetra completamente en el vidrio y luego es detenida por el policarbonato flexible. La reducción de peso sobre el policarbonato revestido de vidrio tradicional es del 35%, pesando. 25 kilos por metro cuadrado para cota NIJ 06 IIIA (NIJ 07 HG2). También es más delgado (16,2 mm) que el policarbonato revestido de vidrio convencional (21 mm).